-

摘 要 2017年是湛江鋼鐵全面建成投產(chǎn)的第一個(gè)完整之年,更是檢驗(yàn)湛江鋼鐵發(fā)展能力和競(jìng)爭(zhēng)優(yōu)勢(shì)的關(guān)鍵之年。湛江鋼鐵面對(duì)各方面的挑戰(zhàn)和考驗(yàn),出色完成了各項(xiàng)指標(biāo),創(chuàng)造了國(guó)內(nèi)千萬(wàn)噸級(jí)鋼鐵企業(yè)從投產(chǎn)到“四達(dá)”的最快記錄。湛江鋼鐵煉鐵廠緊緊圍繞公司“四達(dá)”目標(biāo),在穩(wěn)定高爐生產(chǎn)順行的前提下,鐵前各個(gè)工序結(jié)合初步設(shè)計(jì)和工藝實(shí)踐優(yōu)化,全面推進(jìn)達(dá)產(chǎn)和各項(xiàng)技術(shù)指標(biāo)達(dá)標(biāo)。本文簡(jiǎn)要介紹了2017年湛江鋼鐵鐵前系統(tǒng)圍繞兩座高爐穩(wěn)定順行達(dá)產(chǎn)開展的主要工作,以及產(chǎn)能發(fā)揮、主要技術(shù)經(jīng)濟(jì)指標(biāo)達(dá)標(biāo)和能源環(huán)保方面取得的實(shí)績(jī)。

關(guān)鍵詞 煉鐵系統(tǒng) 穩(wěn)定生產(chǎn) 四達(dá)

1 前言

寶鋼湛江鋼鐵有限公司(以下簡(jiǎn)稱湛鋼)下設(shè)煉鐵廠、煉鋼廠、熱軋廠、厚板廠和冷軋廠,是從焦化、燒結(jié)、球團(tuán)、高爐、轉(zhuǎn)爐至軋鋼的全流程鋼鐵聯(lián)合企業(yè)。面對(duì)原燃料日趨劣化、冶煉要求降低能源消耗、控制污染物排放和降低鐵水生產(chǎn)成本的新挑戰(zhàn),湛鋼鐵前系統(tǒng)各工序在傳承寶鋼股份煉鐵廠圍繞大型高爐穩(wěn)定順行生產(chǎn)經(jīng)驗(yàn)的基礎(chǔ)上,結(jié)合采用的新技術(shù)以及自身?xiàng)l件,摸索適合湛鋼煉鐵各工序的科學(xué)高效管理措施和綜合操作制度與參數(shù)。在全面建成投產(chǎn)的第一年,鐵前系統(tǒng)以高爐爐況穩(wěn)定為中心開展了一系列的工作,通過資源優(yōu)化配置、能源有效利用和整體協(xié)調(diào),實(shí)現(xiàn)“達(dá)產(chǎn)、達(dá)標(biāo)、達(dá)效、達(dá)耗”,實(shí)現(xiàn)持續(xù)穩(wěn)定高效綠色生產(chǎn)。

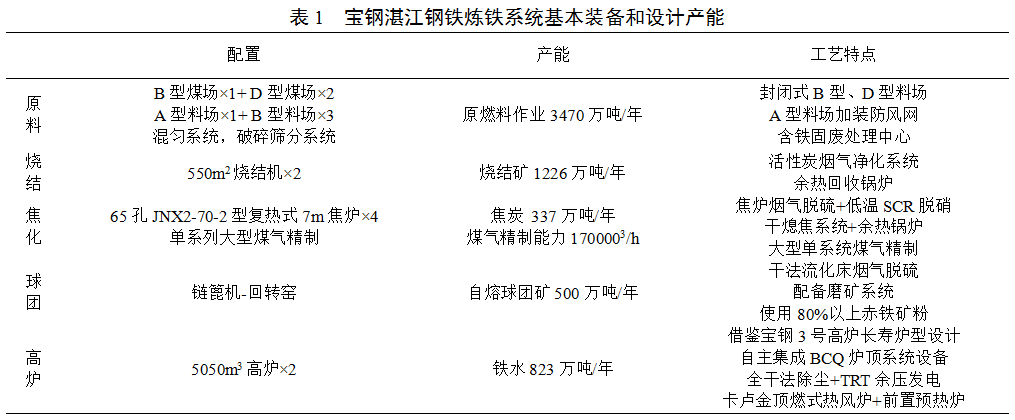

2 湛鋼煉鐵系統(tǒng)基本概況

湛鋼煉鐵系統(tǒng)建有大型綜合原料場(chǎng),2臺(tái)550m2 燒結(jié)機(jī),4座65孔7m 焦?fàn)t及煤氣精制,1套500萬(wàn)t鏈篦機(jī)-回轉(zhuǎn)窯球團(tuán)生產(chǎn)線,2座5050m3高爐,設(shè)計(jì)年產(chǎn)鐵水823萬(wàn)t。

2.1 原料工序

原料場(chǎng)主要承擔(dān)了各個(gè)工序所需散狀原燃料的裝卸、貯存、加工和輸送任務(wù),湛鋼原料單元的混勻料場(chǎng)和1個(gè)原料貯存料場(chǎng)和1個(gè)煤貯存料場(chǎng)均采取了半封閉式B型料場(chǎng),2個(gè)煤貯存料場(chǎng)采用了全封閉式D型料場(chǎng),封閉式料場(chǎng)可有效降低揚(yáng)塵和氣候帶來的原燃料水分波動(dòng);1個(gè)貯存鐵礦粉的條形露天堆場(chǎng),增設(shè)了20m高的防風(fēng)網(wǎng),減小起塵率,有效阻擋粉塵遷移。湛鋼原料單元設(shè)計(jì)原燃料年作業(yè)量3470萬(wàn)噸,擁有285條皮帶輸送機(jī),皮帶總長(zhǎng)60公里,原燃料輸送采用封閉式皮帶機(jī)通廊輸送(約2.6km)和轉(zhuǎn)運(yùn)站微霧抑塵裝置來控制粉塵污染,此新工藝減少了粉塵的收集和輸送,直接在源頭抑制粉塵的擴(kuò)散。同時(shí)配備了勻礦堆積系統(tǒng)和原燃料破碎篩分系統(tǒng),以滿足各工序生產(chǎn)需求。此外,湛鋼還設(shè)置了含鐵固廢處理中心,包括均質(zhì)化、冷壓塊和轉(zhuǎn)底爐產(chǎn)線,能有效地回收全廠含鐵固廢塵泥返生產(chǎn)再利用。

2.2 燒結(jié)工序

湛鋼燒結(jié)工序配置了2臺(tái)550m3帶式抽風(fēng)燒結(jié)機(jī),兩臺(tái)燒結(jié)機(jī)系統(tǒng)采用對(duì)稱布置,燒結(jié)礦設(shè)計(jì)最大產(chǎn)能可達(dá)到1226萬(wàn)噸/年。燒結(jié)機(jī)機(jī)尾選用了液密封環(huán)冷機(jī)冷卻燒結(jié)礦,余熱鍋爐主要對(duì)液密封環(huán)冷機(jī)高溫段和中低溫段的余熱回收中溫中壓蒸汽和低壓蒸汽,同時(shí),部分環(huán)冷機(jī)高溫段冷卻廢氣通過余熱風(fēng)機(jī)返至燒結(jié)點(diǎn)火保溫爐用于點(diǎn)火助燃和熱風(fēng)燒結(jié)與保溫,配合雙斜帶式節(jié)能型點(diǎn)火爐的微負(fù)壓點(diǎn)火工藝,可改善點(diǎn)火質(zhì)量和提高料面表面燒成。燒結(jié)機(jī)機(jī)頭采用了16電場(chǎng)電除塵接活性炭煙氣凈化裝置,對(duì)燒結(jié)機(jī)頭原煙氣進(jìn)行除塵和脫硫脫硝處理后通過煙囪達(dá)標(biāo)排放,回收的富硫煙氣通過制酸系統(tǒng)制成濃硫酸。此外,燒結(jié)工序原料輸送系統(tǒng)和粗粉焦破碎系統(tǒng)采用了集中布置和除塵管理,提高了效率。

2.3 焦化工序

湛鋼煉焦工序的4座焦?fàn)t均選用了高效節(jié)能的65孔7m焦?fàn)t,設(shè)計(jì)最大焦炭年產(chǎn)量337萬(wàn)噸,采用全部干熄焦工藝,配套了4座140t/h處理能力的高溫高壓干熄爐。焦?fàn)t爐體采用廢氣循環(huán)與兩段加熱相結(jié)合的方式,改善了焦?fàn)t高向加熱的均勻性,同時(shí)可降低煉焦過程的燃燒強(qiáng)度。炭化室采用的薄墻設(shè)計(jì)可降低立火道溫度,減少爐體表面溫度和散熱,提高了傳熱效率。外部采用高效隔熱材料和陶瓷纖維氈進(jìn)行密封隔熱,減少了焦?fàn)t的熱損失并有效提高了焦?fàn)t熱工效率。干熄焦鍋爐采用高溫高壓參數(shù),回收后的蒸汽溫度530~545℃,壓力達(dá)到9.5MPa,較中溫中壓蒸汽可提高10%的發(fā)電量。焦?fàn)t煙氣凈化采用了“旋轉(zhuǎn)噴霧半干法脫硫+低溫選擇性催化還原法(NH3-SCR)脫硝除塵”工藝,是世界上首個(gè)對(duì)鋼鐵企業(yè)焦?fàn)t煙道廢氣脫硫脫硝的工程應(yīng)用實(shí)例。

2.4 球團(tuán)工序

球團(tuán)工序?yàn)樵堯v物流并入,采用了鏈篦機(jī)-回轉(zhuǎn)窯工藝,設(shè)計(jì)使用高比例赤鐵精粉,具有制備500萬(wàn)噸熔劑性球團(tuán)生產(chǎn)能力,于2016年1月正式恢復(fù)生產(chǎn)。鏈篦機(jī)篦床5.8×78m,鏈篦爐罩分為鼓風(fēng)干燥段、抽風(fēng)干燥段、預(yù)熱I段和預(yù)熱II段;回轉(zhuǎn)窯Φ6.96×52m,主煤槍可氣、煤混燒;環(huán)冷機(jī)有效工作面積248m2,采用三段式4臺(tái)鼓風(fēng)冷卻風(fēng)機(jī)連續(xù)冷卻,I冷段熱風(fēng)直接引入回轉(zhuǎn)窯,II冷段通過熱風(fēng)管直接引入鏈篦機(jī)預(yù)熱I段作為熱源,Ⅲ冷段低溫風(fēng)則被送至鏈篦機(jī)鼓風(fēng)干燥段;同時(shí)還配套了濕式球磨機(jī)、真空泵過濾、圓筒干燥、高壓輥磨等精礦粉處理系統(tǒng)。煙氣脫硫采用了技術(shù)成熟的LJS循環(huán)流化床法。

2.5 高爐工序

湛江鋼鐵1號(hào)高爐于2013年5月17日開始打樁建設(shè),2015年9月25日投產(chǎn),2號(hào)高爐于2014年5月15日開始打樁建設(shè),2016年7月15日投產(chǎn)。兩座高爐有效容積均為5050m3,單座高爐配置4座卡盧金頂燃式熱風(fēng)爐配合前置預(yù)熱爐對(duì)提高余熱回收效率的設(shè)計(jì),以燒BFG(高爐煤氣)為主;全干法除塵系統(tǒng)配合TRT余壓發(fā)電,可有效提高約20%的發(fā)電量;爐頂采用寶鋼、賽迪和秦冶自主集成的BCQ串罐無(wú)料鐘爐頂設(shè)備,料罐有效容積100m3,設(shè)計(jì)壓力300kPa,布料溜槽長(zhǎng)度4.5m,為大型高爐大礦批靈活布料和高頂壓操作提供了條件;2座高爐制粉噴煤系統(tǒng)合并布置濃相輸送直接噴煤,INBA法水渣處理。

3 堅(jiān)持精料方針,優(yōu)化操業(yè)管理,實(shí)現(xiàn)高爐持續(xù)穩(wěn)定高效生產(chǎn)

湛鋼1號(hào)高爐在投產(chǎn)不久,受到強(qiáng)臺(tái)風(fēng)“彩虹”的影響,原燃料進(jìn)廠物流限制了高爐生產(chǎn)的快速爬坡,2016年在進(jìn)廠物流條件逐步恢復(fù)后才開始逐步爬坡達(dá)產(chǎn)并穩(wěn)定運(yùn)行,2號(hào)高爐投產(chǎn)后各方面條件相對(duì)充分。高爐爐況的穩(wěn)定,是獲得良好技術(shù)指標(biāo)的前提,同時(shí)也是節(jié)能降耗的基礎(chǔ)。湛鋼鐵前系統(tǒng)在經(jīng)過2016年兩座高爐系統(tǒng)爬坡后,2017年的重點(diǎn)生產(chǎn)工作主要放在了保障高爐順行達(dá)產(chǎn)、各工序技術(shù)指標(biāo)達(dá)標(biāo)和達(dá)耗上。

3.1 精料管理

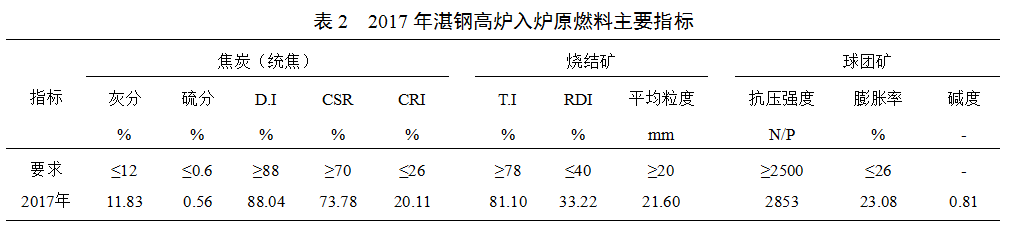

精料是高爐穩(wěn)定順行、強(qiáng)化冶煉、獲得良好經(jīng)濟(jì)指標(biāo)的基礎(chǔ),高爐爐容越大,噴煤比越高,對(duì)原燃料質(zhì)量的要求越高。寶鋼高爐生產(chǎn)一貫堅(jiān)持精料方針,并追求原燃料的穩(wěn)定。湛鋼高爐入爐原燃料的主要質(zhì)量指標(biāo)實(shí)績(jī)?nèi)绫?所示。

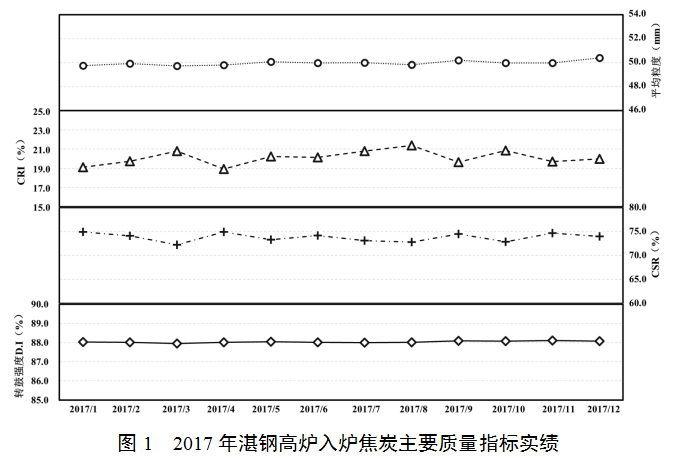

焦炭質(zhì)量不僅影響高爐上部透氣性和爐況的穩(wěn)定,而且影響下部死料柱的透液性、爐前出渣鐵作業(yè),以及爐缸長(zhǎng)壽。對(duì)于特大型高煤比操作高爐,保持焦炭的高質(zhì)、穩(wěn)定尤為重要。湛鋼煉鐵廠高度重視焦炭的質(zhì)量,煉焦配煤的基本思路,是在滿足高爐冶煉基本需求的前提下根據(jù)不同時(shí)期噴煤比的情況小幅度調(diào)整優(yōu)化配煤結(jié)構(gòu),并嚴(yán)格控制煉焦焦炭質(zhì)量,保持低灰分低硫分的同時(shí),冷態(tài)轉(zhuǎn)鼓強(qiáng)度D.I值(焦?fàn)t統(tǒng)焦取樣數(shù)據(jù))基本保持在88.0%以上,熱強(qiáng)度指數(shù)CSR和反應(yīng)性指數(shù)CRI也保持在穩(wěn)定的水平,分別在70~74%范圍和20~25%范圍。

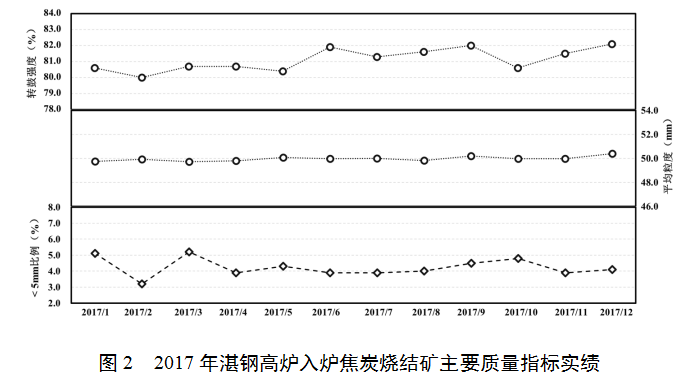

湛鋼高爐含鐵爐料仍以燒結(jié)礦為主,因此要求燒結(jié)礦的要求是須具有足夠的冷強(qiáng)度、較低的低溫還原粉化指數(shù)和合適的平均粒度。在現(xiàn)有的配礦資源和物流條件下,結(jié)合對(duì)燒結(jié)工藝控制參數(shù)的探索和固化,2017年在褐鐵礦配比達(dá)到45%時(shí),燒結(jié)礦轉(zhuǎn)鼓指數(shù)T.I值仍能保持在80%以上水平,低溫還原粉化指數(shù)RDI值(ISO標(biāo)準(zhǔn))控制在40%以下,小于5mm比例逐漸下降,在滿足高爐高冶煉強(qiáng)度要求的同時(shí)兼顧了成本。

3.2 高爐達(dá)產(chǎn)達(dá)標(biāo)實(shí)績(jī)

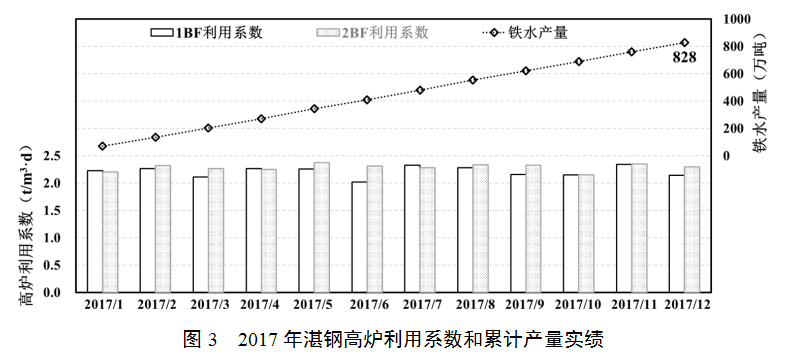

高爐的穩(wěn)產(chǎn)達(dá)產(chǎn)主要由原燃料質(zhì)量和高爐運(yùn)行操作共同決定,在前工序保證入爐原燃料質(zhì)量穩(wěn)定的前提下,操業(yè)技術(shù)的及時(shí)調(diào)整和穩(wěn)定是爐況順行的關(guān)鍵。湛鋼高爐操業(yè)充分繼承了寶鋼股份煉鐵廠大型高爐生產(chǎn)積累的豐富經(jīng)驗(yàn),同時(shí)結(jié)合湛鋼卡盧金頂燃式熱風(fēng)爐高風(fēng)溫送風(fēng)能力和BCQ爐頂裝置布料更為靈活的裝備工藝特點(diǎn),通過對(duì)高爐下部送風(fēng)制度、高爐上部爐頂布料制度的不斷調(diào)整,優(yōu)化煤氣流的控制,爐內(nèi)煤氣化學(xué)能和熱能利用改善。如圖3,湛鋼兩座高爐爐況基本穩(wěn)定,利用系數(shù)也基本穩(wěn)定在2.2~2.3 t/m3·d水平,2017年鐵水產(chǎn)量828萬(wàn)噸,較設(shè)計(jì)產(chǎn)能的823萬(wàn)噸高出了近5萬(wàn)噸。

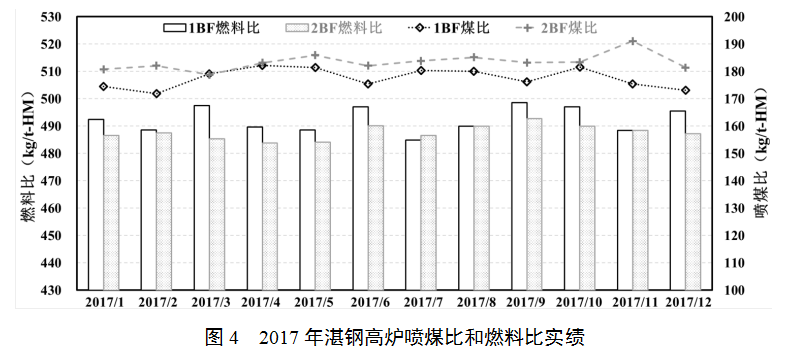

高爐爐況的穩(wěn)定,是獲得良好技術(shù)指標(biāo)的前提,2017年湛鋼兩座高爐順行,年均送風(fēng)溫度1260℃以上,保證了高爐下部帶入的物理熱量,結(jié)合濕分調(diào)節(jié)穩(wěn)定風(fēng)口理論燃燒溫度,在煤比提高的情況下改善了煤粉在風(fēng)口前的燃燒狀態(tài),對(duì)于降低高爐的燃料比有促進(jìn)作用。如圖4,湛鋼兩座高爐燃料比均在500 kg/t-HM以下,噴煤比達(dá)到170 kg/t-HM以上水平,其中2號(hào)高爐燃料比基本低于490 kg/t-HM,噴煤比逐步提高至185 kg/t-HM以上,為高爐的節(jié)能降耗打下了良好的基礎(chǔ)。此外,湛鋼高爐小塊焦(<25mm)入爐比例從2016年的8.3 kg/t-HM提高至20.5 kg/t-HM水平,入爐焦比則從313.7 kg/t-HM下降至309.2 kg/t-HM,低燃料比和低焦比,加之鐵水溫度控制在1500±10℃以及合理的造渣制度,也為高爐低硅冶煉創(chuàng)造了良好的條件。

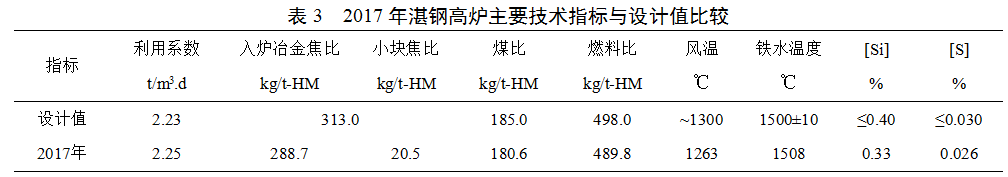

2017年湛鋼高爐的主要技術(shù)指標(biāo)如表3所示,通過高爐操業(yè)管理的不斷改善和進(jìn)步,除噴煤比略低于設(shè)計(jì)值,其他各項(xiàng)技術(shù)指標(biāo)均優(yōu)于初步設(shè)計(jì)值,利用系數(shù)的提高是達(dá)產(chǎn)超產(chǎn)的前提,焦比和燃料比的下降為高爐節(jié)能降耗和鐵水成本的控制提供了保證,鐵水溫度和硅硫含量的降低也為后工序順行生產(chǎn)和降低冶煉成本創(chuàng)造了有利條件。

3.3 鐵前各工序能源回收和能耗控制

煉鐵系統(tǒng)生產(chǎn)過程的工藝優(yōu)化和余熱余壓的回收,是降低各個(gè)工序能耗的有效手段。湛鋼鐵前各工序結(jié)合初步設(shè)計(jì)的進(jìn)步,通過對(duì)工藝參數(shù)的探索和改善固化,在降低能耗方面也取得了一些進(jìn)步。

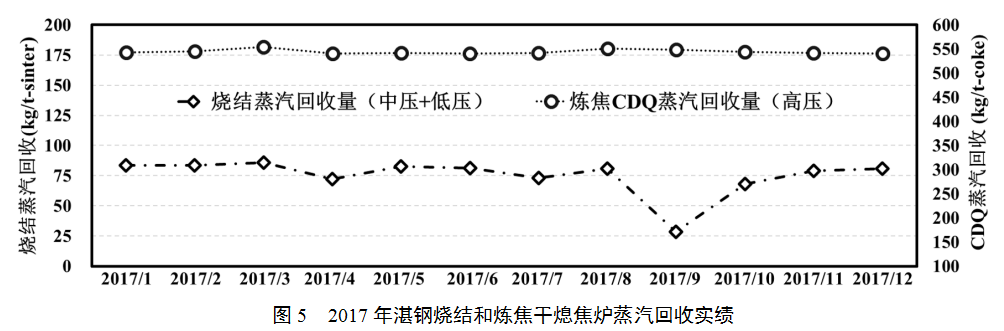

湛鋼煉焦工序采用的干熄焦工藝可將高溫紅焦約80%的顯熱通過惰性氣體換熱回收產(chǎn)生蒸汽,見圖5,從2017年實(shí)績(jī)看,在保證合適氣化率和焦炭質(zhì)量的前提下,通過控制干熄焦排焦溫度,干熄焦高溫高壓蒸汽回收量基本保持在550 kg/t-coke,高于初步設(shè)計(jì)的540 kg/t-coke水平,有效降低了煉焦工序能耗。此外,干熄焦還節(jié)約了數(shù)量可觀的熄焦用水,湛鋼焦?fàn)t工序耗水量?jī)H在300 kg/t-coke水平。

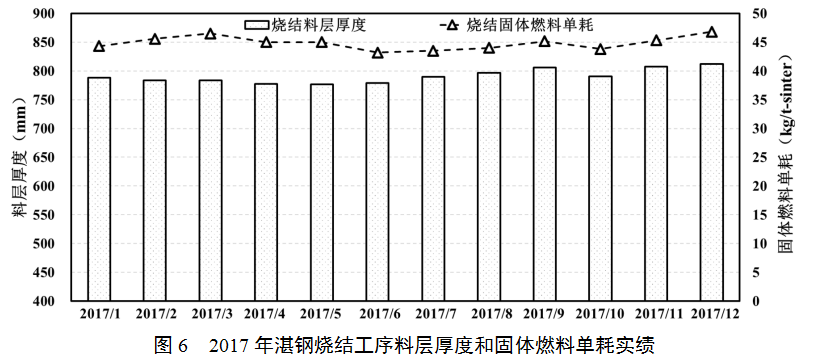

相較于干熄焦的蒸汽回收,湛鋼燒結(jié)工序余熱鍋爐主要對(duì)液密封環(huán)冷機(jī)高溫段和中低溫段的余熱回收中溫中壓蒸汽和低壓蒸汽,蒸汽回收量實(shí)績(jī)基本保持在80 kg/t-sinter以上。同時(shí),部分高溫段冷卻廢氣通過余熱風(fēng)機(jī)返至燒結(jié)點(diǎn)火保溫爐用于點(diǎn)火助燃和熱風(fēng)燒結(jié)與保溫,配合雙斜帶式節(jié)能型點(diǎn)火爐的微負(fù)壓點(diǎn)火工藝,可改善點(diǎn)火質(zhì)量和提高料面表面燒成,減少燃料消耗。此外,湛鋼燒結(jié)工序結(jié)合褐鐵礦自身燒結(jié)特性實(shí)施厚料層燒結(jié),通過探索控制合理的垂燒速度和穩(wěn)定燒成,在高褐鐵礦配比燒結(jié)情況下固體燃料單耗逐漸改善。如圖6所示,燒結(jié)料層逐漸提高至800mm,固體燃耗穩(wěn)定在45 kg/t-sinter水平。

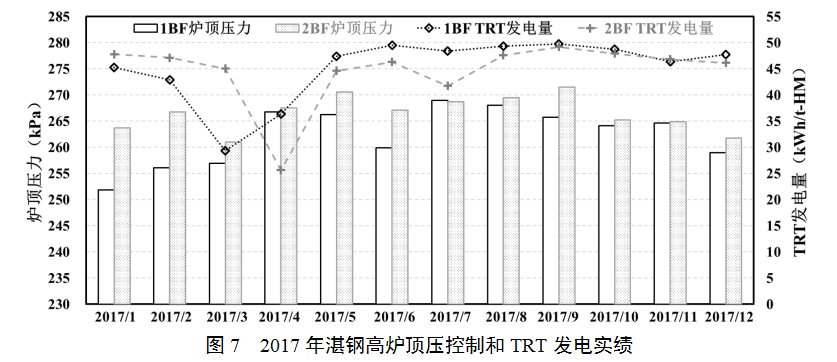

湛鋼高爐卡盧金頂燃式熱風(fēng)爐以燒BFG(高爐煤氣)為主,本體蓄熱室采用了19孔蜂窩高效格子磚,蓄熱室格子磚格孔直徑30mm,加熱面積48m2/m3,具有很高的換熱面積,大幅度增加了熱風(fēng)爐換熱效率。熱風(fēng)爐系統(tǒng)增加了一套熱均壓裝置,該裝置通過把前行送風(fēng)爐爐內(nèi)的壓力及高溫度的熱風(fēng),在換爐燃燒前均壓到燃燒結(jié)束并投運(yùn)到送風(fēng)的熱風(fēng)爐爐內(nèi),有利于熱風(fēng)爐的溫度和余熱的使用。通過對(duì)熱風(fēng)爐燒爐用的煤氣和空氣預(yù)熱,降低了熱風(fēng)爐的能源消耗,提高了整體的余熱利用效率。2017年通過對(duì)熱風(fēng)爐系統(tǒng)燒爐控制參數(shù)的優(yōu)化,BFG單耗555 m3/t-HM,LDG單耗僅6.6 m3/t-HM。湛鋼高爐煤氣在進(jìn)入TRT之前采用了重力除塵和干法除塵的凈化系統(tǒng),相對(duì)于傳統(tǒng)高爐煤氣濕法除塵系統(tǒng),其凈化后的煤氣含塵量低、溫度較高且壓力損失較小,TRT余壓發(fā)電系統(tǒng)可以提高約20%的發(fā)電量。如圖7所示,除3月、4月的1號(hào)高爐和2號(hào)高爐TRT余壓發(fā)電設(shè)備年修和檢修外,在高爐操業(yè)上通過提高爐頂壓力,在日常管理上降低故障停機(jī)和非故障停機(jī),提高運(yùn)行率,月均發(fā)電量穩(wěn)定在45kWh/t-HM以上,最高達(dá)到50 kWh/t-HM的水平,提高了高爐生產(chǎn)的能源回收。

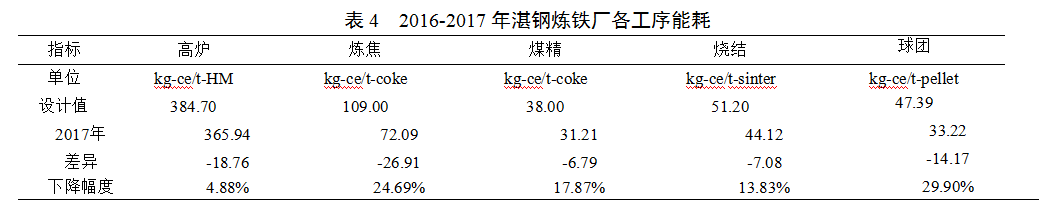

湛鋼煉鐵廠2016~2017年各個(gè)工序的能耗變化如表4所示,通過圍繞高爐穩(wěn)定、各工序達(dá)產(chǎn)達(dá)標(biāo)為中心的科學(xué)管理和節(jié)能降耗工作的推進(jìn),工序能耗較之初步設(shè)計(jì)值均有不同程度的下降,實(shí)現(xiàn)“達(dá)耗”目標(biāo)的同時(shí),也有效地降低了鐵水成本,提高了湛鋼煉鐵的競(jìng)爭(zhēng)能力。此外,湛鋼煉鐵系統(tǒng)擁有正式員工1060人,按2017年年度鐵水產(chǎn)量計(jì),年人均鐵水產(chǎn)量達(dá)到7811噸,員工產(chǎn)鐵水效率也有大幅提升。

4 城市化鋼廠環(huán)保進(jìn)步

隨著國(guó)家對(duì)環(huán)保要求的逐步提高,鋼鐵企業(yè)如何實(shí)現(xiàn)與城市生態(tài)環(huán)境和諧融合,成為現(xiàn)代化鋼廠尤其是城市鋼廠面臨的難題。寶鋼湛江鋼鐵作為新建的大型鋼鐵基地,秉承了寶武城市鋼廠的綠色節(jié)能環(huán)保理念,鐵前工序的能源消耗、大氣污染物排放控制治理和固體廢棄物的資源化回收返生產(chǎn)再利用是開展城市化鋼廠環(huán)保工作的關(guān)注重點(diǎn)。

4.1 節(jié)能降耗源頭減量化

湛鋼煉鐵廠各工序降低能耗的同時(shí),也在一定程度上降低了主要大氣污染物的排放量。例如:燒結(jié)工序的SO2和NOx主要是由焦粉、煤粉等固體燃料在燒結(jié)過程中產(chǎn)生,隨著燒結(jié)固體燃料單耗控制在相對(duì)較低的穩(wěn)定水平,噸燒結(jié)礦硫化物和氮氧化物的發(fā)生量也得到有效控制;煉焦工序?yàn)闈M足高爐生產(chǎn)要求,需要對(duì)煉焦配煤的硫分進(jìn)行嚴(yán)格控制,同時(shí)焦?fàn)t采用COG混合硫化物和氮氧化物含量較低的BFG燃燒加熱,也降低了硫化物和氮氧化物的發(fā)生量;高爐工序降低燃料比和熱風(fēng)爐燒爐煤氣單耗有效地降低了噸鐵水大氣污染物排放量,提高小塊焦入爐比例降低對(duì)統(tǒng)焦的總需求量,也可降低煉焦工序的大氣污染物排放總量。

4.2 固廢資源化返生產(chǎn)再利用

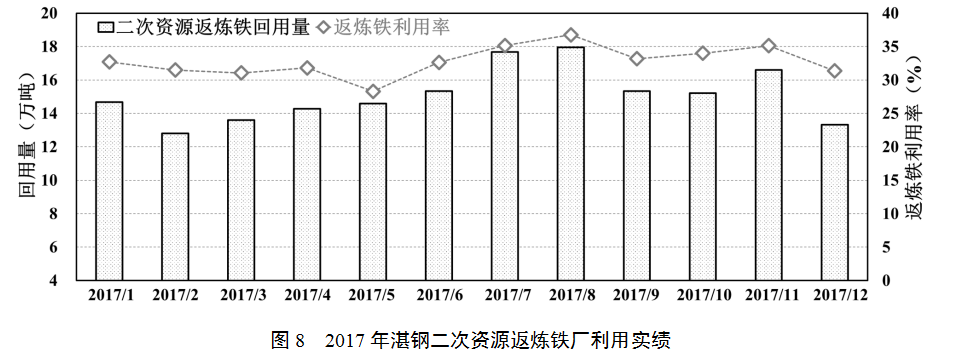

鋼鐵企業(yè)內(nèi)各個(gè)區(qū)域產(chǎn)生的各種含鐵粉塵和固廢的數(shù)量巨大,但由于這些塵泥和固廢具有各自不同的特點(diǎn):例如軋鋼系統(tǒng)產(chǎn)生的氧化鐵皮和氧化鐵泥等,雖然含鐵量較高,但由于其粒度較小,無(wú)法直接返煉鋼轉(zhuǎn)爐使用,需要通過返燒結(jié)生產(chǎn)再利用;高爐灰、煉鐵除塵灰、KR除塵灰、煉鋼除塵灰和OG泥等的具有粒度細(xì)、親水性差等特點(diǎn),且對(duì)高爐生產(chǎn)有害的Zn元素含量不同,需要經(jīng)過分類處理后才能返生產(chǎn)使用。湛鋼鐵前系統(tǒng)設(shè)置了固廢處理中心,包括了均質(zhì)化、轉(zhuǎn)底爐和冷壓塊三條產(chǎn)線:其中均質(zhì)化產(chǎn)線主要是將煉鐵區(qū)域的低Zn含量的高爐一次灰、高爐二次灰、出鐵場(chǎng)除塵灰、原料除塵灰和KR除塵灰等進(jìn)行混合控制成分均勻與水分穩(wěn)定后,再堆入勻礦大堆中;轉(zhuǎn)底爐主要將OG泥、煉鋼除塵灰和精煉除塵灰等Zn含量高的粉塵制成含碳球團(tuán)后,經(jīng)轉(zhuǎn)底爐脫鋅處理回收Z(yǔ)n元素,產(chǎn)出的高金屬化率球團(tuán)供高爐使用;冷壓塊產(chǎn)線則是將部分煉鋼產(chǎn)生的OG泥進(jìn)行壓球烘干后供轉(zhuǎn)爐使用。如圖8所示,通過燒結(jié)工序和轉(zhuǎn)底爐處理,2017年湛鋼基地產(chǎn)生的固廢總量中的21種固廢約182萬(wàn)噸由煉鐵系統(tǒng)返生產(chǎn)使用,二次資源返煉鐵利用率達(dá)到30%以上。

4.3 環(huán)保新工藝技術(shù)的應(yīng)用

煉鐵廠原料工序采取的封閉式料場(chǎng),以及露天料場(chǎng)增設(shè)的防風(fēng)網(wǎng),使得原料場(chǎng)區(qū)域和原料輸送線的環(huán)境得到大幅改善,區(qū)域月降塵量達(dá)到20 t/km2以下水平。

高爐工序出鐵場(chǎng)針對(duì)初始濃度達(dá)3g/Nm3的高爐出鐵場(chǎng)出鐵時(shí)產(chǎn)生的煙氣,設(shè)置了煙氣除塵系統(tǒng),對(duì)于開堵鐵口煙塵、一次除塵未捕集到的煙塵及高爐爐頂上料主皮帶機(jī)頭部、爐頂受料斗處工作時(shí)產(chǎn)生的粉塵,在爐頂除塵系統(tǒng)的基礎(chǔ)上新增了爐頂罩,設(shè)置于車間的屋脊處,利用頂棚下受限氣流自發(fā)向高處運(yùn)動(dòng)并積聚的特性將煙氣引流至爐頂除塵系統(tǒng),提高了爐頂除塵系統(tǒng)的煙氣捕集效率。通過一系列的控制手段,高爐區(qū)域月降塵量達(dá)到10 t/km2以下水平。

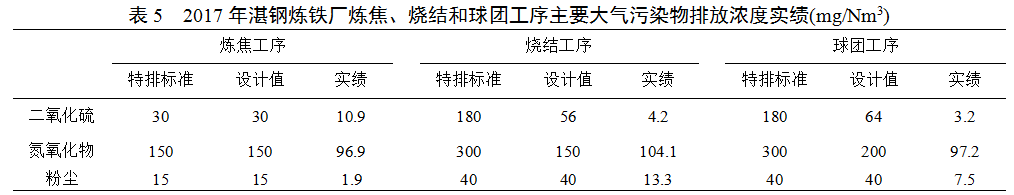

針對(duì)環(huán)保要求的變化和湛鋼執(zhí)行目前國(guó)家最嚴(yán)格的行業(yè)環(huán)保排放標(biāo)準(zhǔn),在煉鐵廠鐵前工序采用的多種環(huán)保新工藝技術(shù)(鋼煉焦工序采用的“旋轉(zhuǎn)噴霧半干法脫硫+低溫選擇性催化還原法(NH3-SCR)脫硝除塵”工藝,燒結(jié)工序選擇的活性炭脫硫脫硝工藝來凈化燒結(jié)煙氣,以及球團(tuán)工序采用的較為成熟的LJS循環(huán)流化床法),通過不斷探索和優(yōu)化操作參數(shù),環(huán)保設(shè)備同步運(yùn)轉(zhuǎn)率達(dá)到99%以上,減排也取得較為明顯的效果。見表5,煉焦、燒結(jié)和球團(tuán)工序的主要大氣污染物經(jīng)過凈化后均低于設(shè)計(jì)值,也遠(yuǎn)低于國(guó)家的特別排放標(biāo)準(zhǔn),排放總量得到有效控制。

5 結(jié)語(yǔ)

2017年是湛鋼煉鐵系統(tǒng)在全面建成投產(chǎn)的第一個(gè)完整之年,圍繞“四達(dá)”目標(biāo)開展工作,充分發(fā)揮裝備的設(shè)計(jì)能力,主要技術(shù)指標(biāo)基本達(dá)到設(shè)計(jì)值水平,各個(gè)工序的能源消耗均有不同程度的下降,員工生產(chǎn)效率也達(dá)到較高程度。與此同時(shí),環(huán)保新工藝技術(shù)應(yīng)用也取得了預(yù)期的效果,主要大氣污染物達(dá)標(biāo)排放,廠內(nèi)固廢資源化返生產(chǎn)再利用也取得了一定的成果。然而,與國(guó)內(nèi)外先進(jìn)的鋼鐵企業(yè)相比較,湛鋼煉鐵系統(tǒng)的部分技術(shù)指標(biāo)和城市化鋼廠環(huán)保推進(jìn)的程度仍存在差距,在保持已有成果的同時(shí),仍需要在技術(shù)上和管理上不斷探索和追求進(jìn)步。

(責(zé)任編輯:zgltw)