-

李建偉 趙建宇 仝興武 羿荃升

(河北津西鋼鐵集團股份有限公司)

摘 要 燒結礦低溫還原粉化指標對高爐生產危害較大,主要表現在爐身上部料柱透氣性惡化,增加爐身結瘤危險性;破壞煤氣正常分布,煤氣利用變差;瓦斯灰吹出量增加,煤氣凈化困難,煤氣管道破損加劇等,最終導致冶煉強度難以提高,產量下降,焦比升高。因近期津西鋼鐵燒結礦低溫還原粉化指標RDI+3.15較低,高爐崩料、懸料事故較多,燃料消耗上升,產量下降明顯。為了準確了解影響津西鋼鐵燒結礦低溫還原粉化性能的各種因素,通過對各種因素的研究分析,找出主要、次要因素,進而提升燒結礦低溫還原粉化指標,為高爐提產降耗奠定了基礎。

關鍵詞 燒結礦 低溫還原粉化指標 高爐 煤氣利用率 燃料比

1 引言

進入2020年以來,隨著津西燒結礦冶金性能逐步惡化,尤其低溫還原粉化指標僅65%,直接制約著煉鐵高爐穩定順行和燃料成本的降低。為保障高爐穩定順行,降低煉鐵燃料消耗,通過對影響燒結礦低溫還原粉化性能因素分析,采取提高燒結礦低溫還原粉化性能指標至75.08%后,高爐生產逐步穩定,煤氣利用至45.8%,同比一月份上升1.4%,燃料比下降至530kg/t,同比一月份下降18kg/t。因此研究和分析如何提高燒結礦低溫還原粉化性能及對高爐生產的影響是十分重要和必要的[1]。

2 原料成分及實施方法

2.1 原料成分

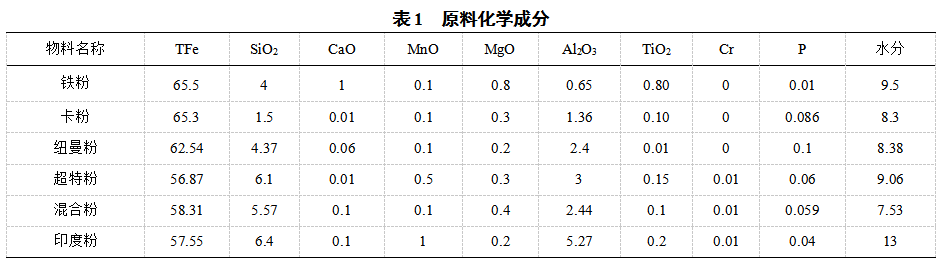

本次實驗所選用的含鐵原料、燃料、熔劑均由原料料場取樣并送進廠化驗室單獨化驗,以確保化學成分的穩定。如表1。

為提高津西燒結礦低溫還原粉化指標,給高爐的高產、低耗、穩定、順行創造原料條件,燒結廠通過優化配礦結構實現低硅、低鋁、高品的精料方針,即使用燒結性能較好混合粉,不斷降低超特及鐵精粉使用比例,停止使用含鋁較高的印度礦粉;操作方面,合理控制水碳,保證制粒和成礦,優化工藝操作,在透氣性允許情況下提高燒結料層厚度,確保燒透,燒好;燒結成分控制方面,適當提高R2至1.96%,亞鐵控制9-10%,在保證燒結礦低粉指標的前提下研究還原性,燒結礦低溫還原粉化指標逐步提高。高爐的穩定、順行得到了保障,燃料消耗明顯降低。

2.2 實驗方法

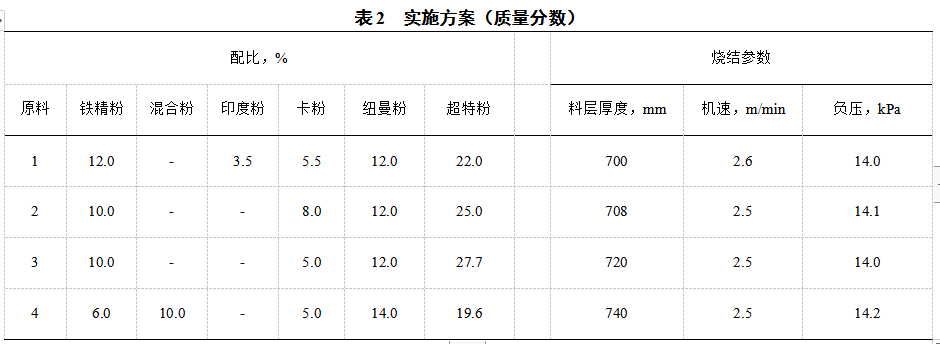

由燒結廠按表2的實施方案進行燒結,然后分別對其化學成分及冶金性能進行測試。燒結礦低溫還原粉化性能按照GB/T13242、還原性能按照GB/T13241進行測定[2]。通過對津西燒結礦成分及煉鐵高爐透氣性、煤氣利用等參數不斷分析研究,最終確定Al2O3、R2、FeO、TiO2對燒結礦RDI+3.15影響因素較大。故本文主要針對以上四方面進行了研究。燒結參數見表2。

3 結果與討論

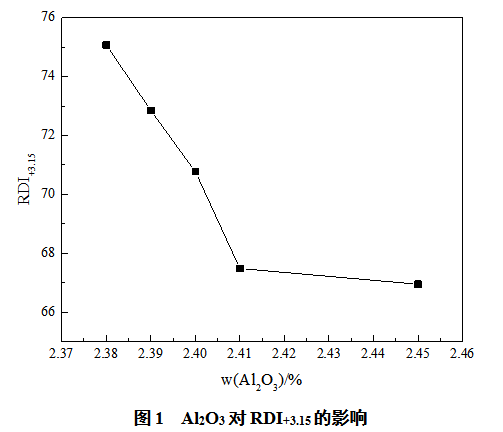

3.1 Al2O3對RDI+3.15的影響

由圖1可知,隨著Al2O3的降低,燒結礦低溫還原粉化性能得到有效改善,而且在高爐爐渣中降低一定Al2O3的含量有利于改善爐渣的流動性和提高脫硫能力。由數據分析Al2O3含量由2.45%降低至2.38%,RDI+3.15增加了8.17%。因隨Al2O3含量升高,燒結礦RDI明顯惡化,其主要原因是燒結礦RDI+3.15與Al2O3含量的相關性很好,三價鐵離子的半徑為0.64×10-10m,三價鋁離子的半徑為0.51×10-10m二者十分接近。Al2O3在赤鐵礦中固溶量的增加,燒結溫度較高時,熔體中次生赤鐵礦結晶格子的一部分Fe3+被Al3+代替,促使Fe2O3再結晶連晶,由粒狀向片狀發展。數個單顆粒結合為片狀結晶態,使Fe2O3還原時產生的膨脹應力由較為分散變得相對集中,引起晶面收縮,產生內應力使燒結礦的強度降低,還原時容易產生新裂紋,而且裂紋容易擴展,促使膨脹激烈化[3]。

從改善燒結礦低粉指標考慮,應盡可能降低燒結礦的Al2O3含量,配加低鋁礦粉的使用量,以保證RDI+3.15指標能夠滿足高爐生產需要。

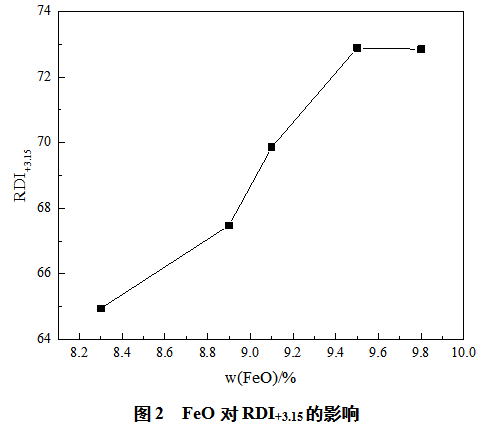

3.2 FeO對RDI+3.15的影響

由圖2可見,隨著亞鐵由8.3%升高至9.8%,燒結礦低溫還原粉化性能得到有效改善,因燒結過程中隨著燃料的增加提高了燒結礦溫度后亞鐵升高,增加了赤鐵礦的溶解,生成了更多的液相,從而使燒結礦的結構變得致密,燒結礦低溫還原粉化指標得到改善,但隨著亞鐵逐漸增加,燒結低溫還原粉化指標提升并不大,反而燒結還原性指標開始下降,所以在能夠滿足燒結低粉指標前提下適當控制亞鐵在10%以內。

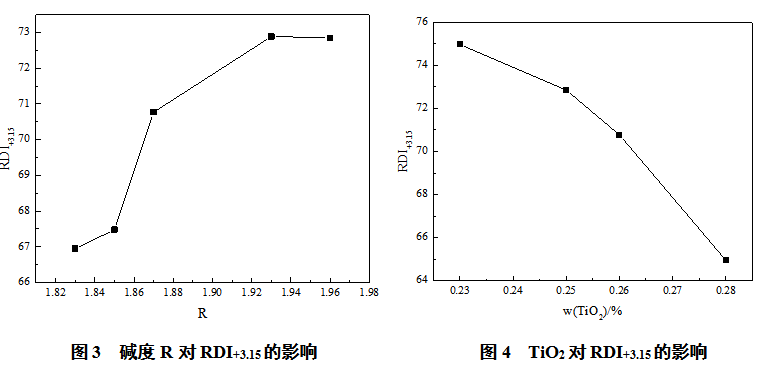

3.3 堿度R對RDI+3.15的影響

通過增加生石灰用量,燒結礦堿度由1.83%升高至1.96%,燒結礦低溫還原粉化性能得到有效提升,同時燒結燒結料層的通氣性得到改善,因當燒結礦R2較低時,粘結相礦物主要有鈣鐵橄欖石及少量的硅酸一鈣、硅酸二鈣,鐵酸鈣和玻璃體,燒結礦冶金性能差。隨著堿度的提高,硅酸二鈣、鐵酸鈣明顯増多,而鈣鐵橄欖石和玻璃體則逐漸下降,從而改善了燒結礦RDI+3.15指標,所以建議在考慮燒結產量平衡的同時,適當提高燒結礦堿度,提高燒結礦低溫還原粉化性能[4]。

3.4 TiO2對RDI+3.15的影響

通過減少含鈦印度粉、鐵精粉的使用,燒結礦中TiO2由0.28%降低至0.23%,燒結RDI+3.15上升,同時減少高爐鐵水含鈦量,鐵水流動性變好。研究表明燒結礦中的TiO2主要存在于玻璃相中,TiO2 降低了玻璃相的斷裂韌性,玻璃相的抗還原粉化晶型轉變應力能力降低,使燒結礦的裂紋產生更多,粉化加劇。燒結礦中的RDI+3.15隨著燒結礦中TiO2含量的增加而降低,同時根據礦相可知,骸晶狀鈦赤鐵礦含量隨著TiO2含量的增加而增加,在還原時燒結礦產生的裂紋增多,同時燒結礦中的鈣鈦礦和氣孔也增多,不僅使燒結礦強度降低,而且改善了還原的動力學條件,惡化了中鈦型燒結礦的還原粉化性能,所以降低入爐料鈦含量,有利于燒結礦冶金性能提升[5]。

4 燒結礦低溫粉化性能指標提升后對高爐的影響

4.1 燒結低溫還原粉化對高爐透氣性的影響

高爐透氣性是指通過料柱的高溫煤氣流所受阻力的大小[6]。它是反映高爐內爐料空隙度和爐料粒度組成之變化的指標。公式為每分鐘的入爐風量(Q)與當時爐內全壓差(ΔP)的比值(Q/(ΔP)) [7]。

高爐透氣性影響到爐料的順利下降及爐內在橫向煤氣流的分布及煤氣利用率。若料柱有好的透氣性能,能夠使上升的高溫煤氣流穩定均勻地通過料柱,使煤氣流與爐料充分接觸,充分發揮上升高溫煤氣流的熱傳遞作用和還原作用是保證爐料下降順利的基礎。尤其在強化冶煉時,初始爐缸煤氣量大幅度增加,若此時的燒結礦低溫還原粉化指標差,透氣性指數降低,使風壓升高,進而出現懸料、塌料等現象,使高爐冶煉進程不能順利進行[8]。受燒結礦質量差所造成的料柱透氣性差的結果是造成煤氣流分布不均,同時造成壓差升高、爐料下降不順利,嚴重時出現煤氣流偏行和管道等現象。進而使整體的煤氣利用程度下降,上層入爐爐料預熱不充分,中層入爐爐料的還原不徹底,熱量消耗增加,發展直接還原,使高爐產量降低、消耗增大。為了保證高爐冶煉進程順利進行同時獲得良好的經濟指標,就必須通過各種渠道來改善高爐料柱的透氣性,而燒結礦低溫還原粉化指標差時就會在高爐爐身上部的低溫區(溫度大約在500C-60℃)還原時受熱沖擊及鐵礦石中Fe2O3還原(Fe2O3-Fe3O4-FeO)過程中發生Fe2O3晶形轉變,會導致燒結礦嚴重破裂、粉化,使高爐料柱的空度降低、爐身上部料柱透氣性惡化,增加爐身結瘤危險性;破壞煤氣正常分布。煤氣利用變差;瓦斯灰吹出量增加,煤氣凈化困難,煤氣管道破損加劇等,最終導致燃料消耗提升,產量下降。

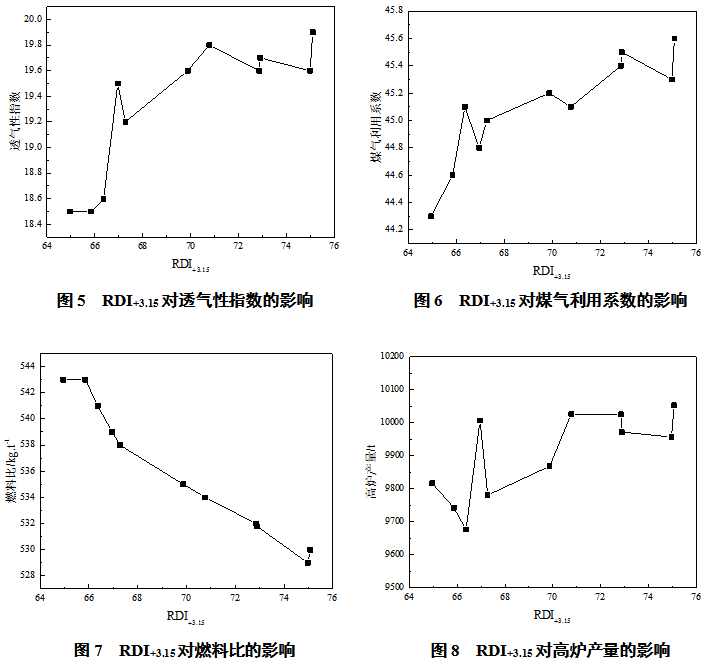

此次生產實踐表明:燒結低粉提高至75.08%后,高爐壓差明顯降低,在同等風壓和頂壓情況下透氣性變好(如圖5),煤氣利用率有所提升(如圖6),高爐順行逐步穩定。當燒結礦RDI+3.15每提高1%,煤氣中CO利用率上升0.05%。

4.2 燒結低溫還原粉化指標對高爐燃料比的影響

隨著高爐順行逐步好轉,燃料比隨之下降(如圖7),產量上升(如圖8),實踐表明燒結低溫還原粉化指標RDI+3.15每提高1%,燃料比下降0.166%,產量提高0.564%。

5 結論

(1)從燒結礦低溫還原粉化性能來看,低粉在72%以上,有利于高爐穩定順行及煤氣利用率提高、燃料比降低。

(2)提高燒結礦低溫還原粉指標,應使用燒結性能較好的混合粉逐步代替含Al2O3、TiO2較高礦粉,堿度控制1.95-2.0%,亞鐵控制9-10%,燒結礦在能夠滿足低溫還原粉化指標前提下適當降低亞鐵。

(3)當燒結礦RDI+3.15每提高1%,煤氣中CO利用率上升0.05%,燃料比下降0.166%,產量提高0.564%。

(4)綜合分析,只有燒結礦低溫還原粉化指標滿足高爐透氣性要求前提下,在研究提高燒結礦還原性能才是燒結礦調整的正確方向。

6 參考文獻

[1] 周傳典.高爐煉鐵技術手冊[M].北京:冶金工業出版社,2002:28-30.

[2] 許滿興.燒結礦冶金性能對其質量和高爐質量主要指標操作的影響[J]. 燒結球團,2014,39(3):1-2.

[3] 孫建設,秦鵬.燒結礦冶低溫還原粉化(RDI)影響因素的研究//[C]. 第十三屆全國大高爐煉鐵學術年會論文集:812-814.

[4] 郭蘭芬,王金龍,劉曉明,魏瓊花.燒結礦低溫還原粉化指標影響因素的研究[J].河南冶金,2019,27(5):16-17.

[5] 劉然,王龍浩,嚴照照,王杏娟,趙宴崇,呂慶.化學成分對燒結礦低溫還原粉化影響的研究現狀[J].燒結球團,2018,43(1):3-4.

[6] 蘇曉莉,尹怡欣,張森十.高爐透氣性指數的改進多層超限學習機預測模型[J].控制理論與應用,2016,33(12):1675.

[7] 胡啟晨,吳春亮,等.鐵礦石冶金性能對高爐生產的影響[J]. 礦冶,2019,28(1):43-44.

[8] 許滿興.燒結礦冶金性能對其質量和高爐主要操作指標的影響[J].燒結球團,2014,39(3):1-2.

(責任編輯:zgltw)