-

馬雙磊

(江蘇中天鋼鐵集團第一煉鐵廠)

摘 要 中天鋼鐵2號高爐(510M3)由于公司計劃軋鋼工程技改,鐵水量需求減少,于2018年5月28日封爐停產。在開爐前兩個月經廠部研究決定進行扒爐工作,高爐于2019年2月17日下午17:58分點火送風。從點火到全風冶煉,耗時短,爐況順行平穩,各項指標穩步提高,有效降低了開爐成本,為高爐順利投產打下了堅實基礎。

關鍵詞 高爐 開爐 安全 快速達產

1 前言

江蘇中天鋼鐵集團2號高爐有效容積510 M3,共16個風口,一個出鐵場,設置1個鐵口,1條固定貯鐵式主溝,采用65t火車鐵水包運輸鐵水。2017年9月19日大修后點火投產,2018年5月28日公司計劃軋鋼工程技改封爐停產9個月,本次停爐降料面至6米后上方封水渣近1米停爐,停爐過程安全、順利,并第一次采用人工風口扒焦炭的方法全挖爐身至爐缸的焦炭,短短用時15天就全部完成,即減少了大量的物力財力,也為后續開爐奠定了良好的復風基礎,利于高爐在較短時間內穩定爐況和各項指標參數,做到穩產高產,安全生產。高爐于2019年2月15日開始裝料,17日17:58點火開爐,送風23小時風口全開,25小時開始噴煤,27小時富氧操作,高爐爐況穩定順行,各項指標穩步提高,72小時內日產達2038t,有效降低了開爐成本,為高爐順利投產夯實了基礎。

1.1 高爐爐型

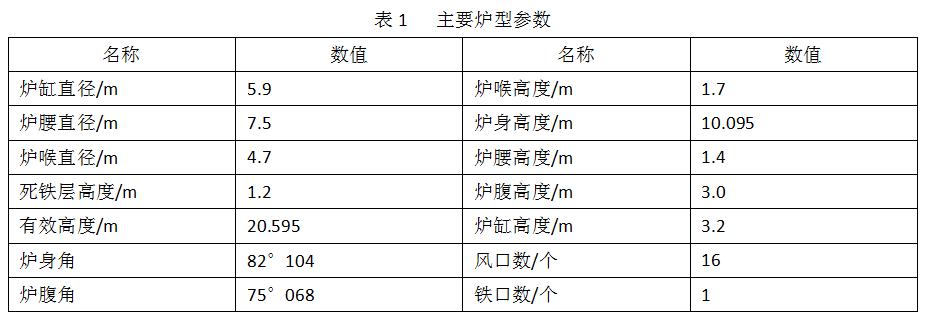

高爐爐型主要參數見表1。

1.2 開爐基本情況

2月17日15:00高爐裝料完成或在裝料過程中向爐內送入冷風,可以疏松料柱,改善爐料透氣性,有利于高爐開爐時爐況順行。根據第一煉鐵廠部安排17:58點火送風, 18:07送風風口全亮,20:57料尺動作,開始下料。2月18日2:17開口,渣鐵順利流出,渣鐵物理熱充足。24小時全風操作,26小時噴煤,逐步降硅。開爐72小時內高爐利用系數達到4.2 t/m3.d,第三天燃料比降到535kg/t以下,煤比130kg/t,煤氣利用率達到42.13%,實現了開爐即達產的目標。

2 開爐前準備工作

2.1 高爐本體烘爐及風口修復

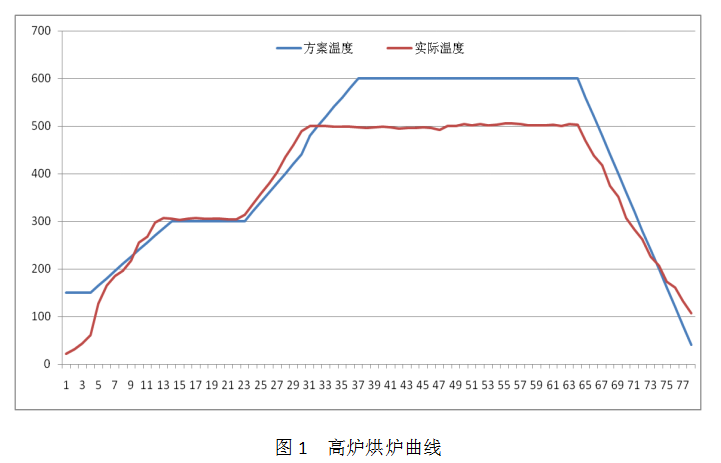

烘爐前對風口中套進行灌漿,減少生產后爐內煤氣外漏,將中套上灌漿孔封堵,防止生產后因中套灌漿孔罩子掉落造成大量煤氣泄漏而休慢風。修復扒爐時拆下的中套下方耐材,以保證送風前期煤氣不泄漏。烘爐目的是使高爐耐火材料砌體內水分緩慢蒸發,提高砌體整體強度;使整個爐體設備逐漸加熱至生產狀態,避免生產后因劇烈膨脹而損壞設備。本次開爐時間緊任務重,故將原定于五天的烘爐時間縮短至三天,利用六根烘爐導管加熱爐缸。2月11日9:51開始烘爐,送冷風至下午13:00開始以15℃/h的升溫速度升至300℃,以爐缸預裝熱電偶為準保溫10小時,后以20℃/h升溫至500℃保溫,因本次烘爐主要將爐內濕氣及結晶水烘干,為給后續工作爭取時間,升溫至500℃開始恒溫34小時,截止2月14日下午13:00烘爐結束。具體烘爐曲線如圖1:

2.2 高爐檢漏工作

高爐通風試漏的目的是查出漏點,進行堵漏。高爐通風試漏方式為鼓風機將冷風送入冷風管道,經冷風混風閥進入熱風管道,從風口送入高爐本體內。2月14日開始進行檢漏,進行一次打壓為90Kpa,查出漏點9處。進過打壓試漏和補焊,具備了開爐送風的基本條件。

2.3 設備試運行

各系統安裝完畢后,先進行單體試車,然后進行聯合試車,并把每個設備的驗收責任落實到具體的個人,開爐前進行簽字確認。做到分片負責、簽字確認、萬無一失,確保開爐期間設備正常、穩定。

2.4 爐前準備工作

爐前各設備試運轉正常,提前一個星期開始將大溝高溫烘烤,提前一天將鐵口爐門板安裝好、鐵口泥套全部修墊好并烘烤干,出鐵前鋪好河沙,并做好出鐵前準備工作;各種開爐用工器具及資材確保齊全、到位。

3 開爐配料、裝料及基本制度確認

3.1 開爐料

本次開爐正常料爐料結構為燒結礦+巴林球。在正常料中配加錳礦和螢石,在空料中配加螢石和錳礦,用錳礦和螢石改善渣鐵的流動性,防止開爐初期因堿度過高,渣鐵流動性差影響開爐順利進行。開爐料的理化指標:

3.2 開爐參數設定

1)全爐焦比定為2.8t/t,正常料焦比0.85t/t;

2)生鐵成分:[Si]=3.0%; Mn=0.8%; [Fe]=93%; Fe的回收率99.5%;錳的回收率60%

3)入爐原料配比:80%燒結+20%球團+錳礦(配加錳礦使鐵水[Mn]=0.8%),配加硅石平衡二元堿度和渣中AL2O3不大于15%,二元堿度R2=1.0;

4)爐料壓縮率:正常料12%;空焦、凈焦13%,料線1.8m;

5)填充方案:裝料填充方式:采用底焦0.3m+木柴填充爐缸上沿下方0.53m位置;風口以上及爐腹88%填凈焦;爐腹12%、爐腰、爐身1/14填空焦料;

6)焦批定為濕焦4.0噸/批,焦炭水份暫定為5%;

7)開爐木材72.99m3,壓縮率15%,裝料后、開爐前,低溫烘烤100--200℃需要12小時,減緩不良影響;

8)爐渣鎂鋁比≮0.65,渣比≮420kg/t.Fe;

9)開爐料配比:燒(北區140燒結)80%+巴林球團20% 。

3.3. 裝料

1) 2號高爐采用全木柴填充爐缸開爐法。2月15日9:00按計劃往爐內裝入底焦,焦批4噸,布料角度18°,底焦完全覆蓋爐底六邊形狀煤氣導出管。 10:00爐前工進入爐內耙平料面,開始往爐內裝入木柴,共用1天時間裝完,木柴裝至風口中心線高度,風口區域立排一圈長1500mm、250mm*250mm的長方木,高爐中心堆起堆尖。2月15日下午開爐木柴添裝完成,共裝入約73m3木柴。

2)配料計算的目的,使開爐填充料具有合適的焦比和爐渣成分,既能保證開爐的熱量需要,也能保證爐渣具有良好的流動性和脫硫能力,保證冶煉出合格生鐵。2號高爐開爐料總焦比2.80t/t,正常料焦比850t/t,全爐渣堿度1.0。生鐵成分:[Si]=2.5%; Mn=0.8%。

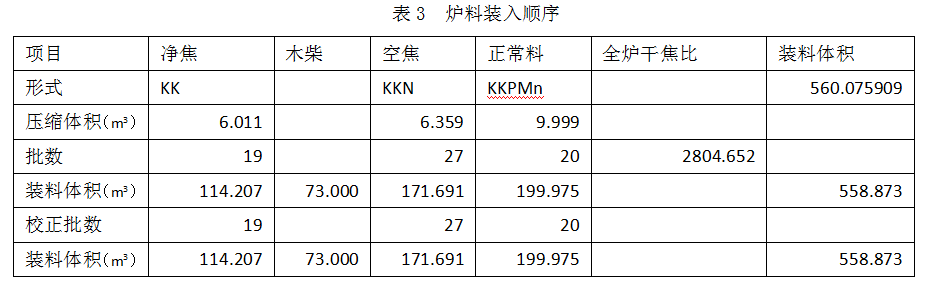

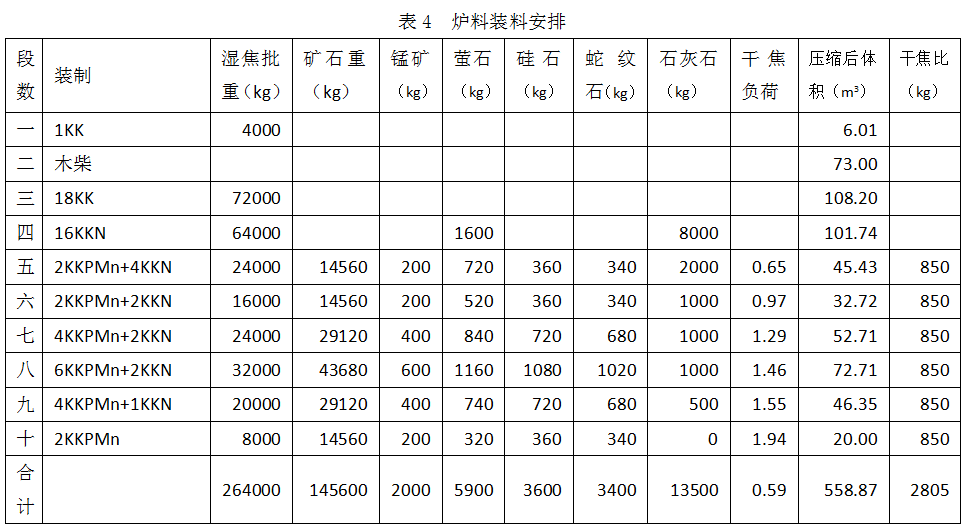

2月16日上午開始裝料(見表3)

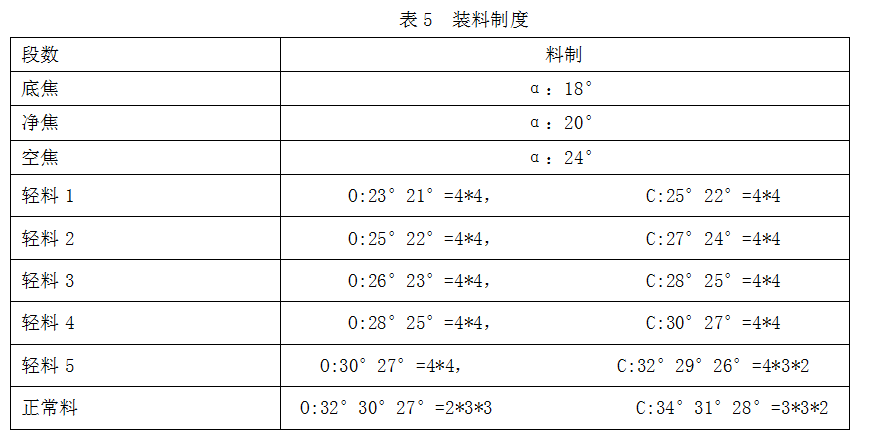

在裝料過程中同時對上料設備進行調試,包括旋轉溜槽的最小布料角度、礦石焦炭最小γ開度、γ開度與料罐下料速度的關系、礦石和焦炭的布料曲線,正常料線打到鋼磚角度、槽下計量秤等,掌握了爐頂布料設備的基本特征,對裝料中暴露出的問題馬上處理。裝料過程中各段實際位置和理論計算相差不大,裝料過程比較順利。空焦裝完后理論計算料線在11.17米,實際探測是11.09米,輕料三裝完后理論計算料線7.60米,實際探測料線9.07米,高爐為保證入爐料精準按輕料四填充料線,為了保證爐料在爐內分布合理,在裝料的過程中根據料線深度,調整布料傾角,保證爐身礦焦徑向分布相對穩定,裝料制度見表5:

3.4 送風制度選擇

3.4.1 風口布局

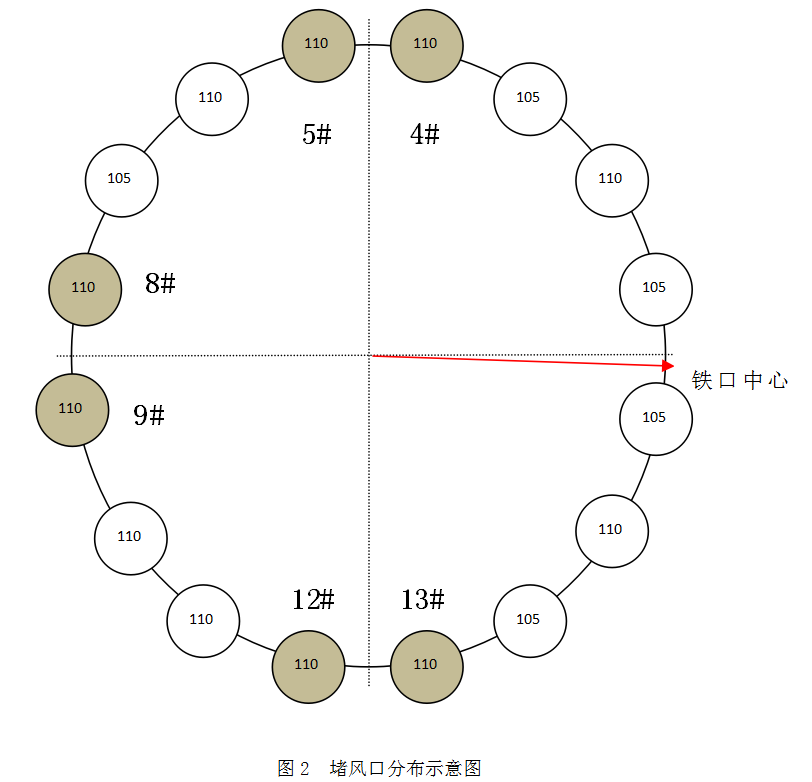

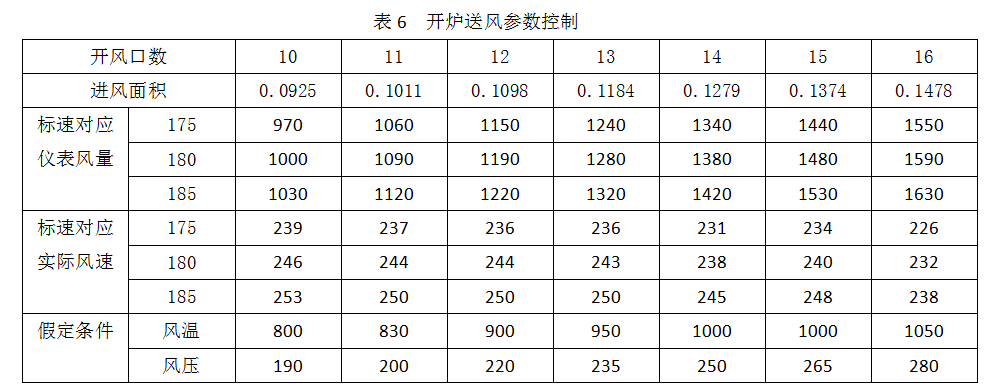

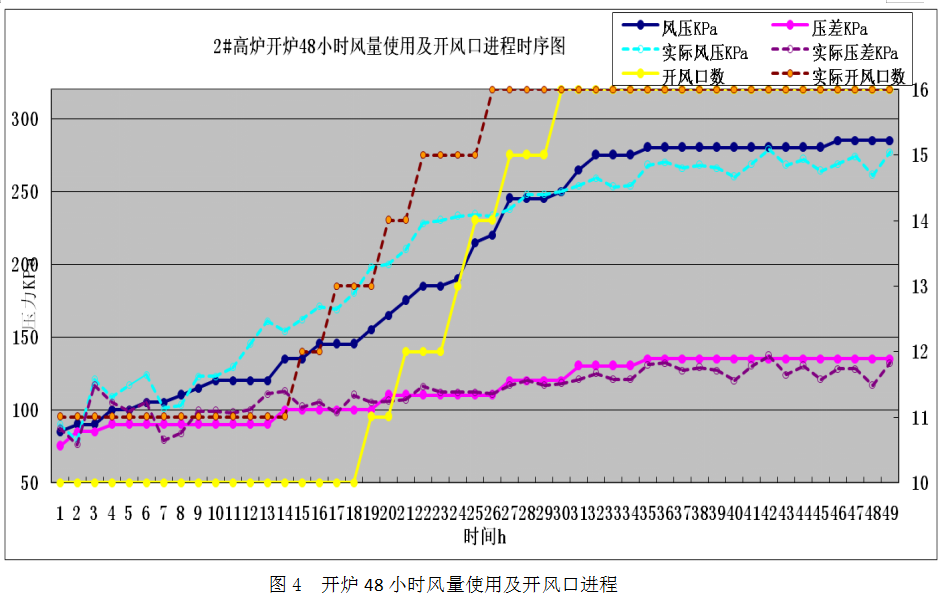

16個風口,其中11個采用∮110×360mm和5個∮105×360mm口小套,總進風面積0.1478m2,均為斜5°。送風堵6個風口(4#/5#/8#/9#/12#/13#),進風面積0.0908m2。保持鐵口上方風口全開,使用加工好的輕質耐火磚均勻堵風口,兩頭堵泥中間堵磚,確保送風后堵泥風口不吹開,堵風口間隔至少1個全開風口,開風口時間及順序以爐況順行為主的原則,合理控制開風口及加風進程,送風后熱風壓力70Kpa時4#風口吹開。根據風量及時擴大礦批,2018年12月25日22:31歷時24小時風口全開,實現了全風作業。堵風口分布示意圖如圖2:

3.4.2 開爐送風參數控制

點火送風風量600m3/min,風溫800℃,風壓80-100kpa(以風壓為準)。壓差控制小于80KPa。

4 開爐操作管理

4.1 點火送風及送風制度調整

2019年2月17日17:58 高爐點火送風,熱風壓力80kPa,風量1400 m3/min,風溫800℃,18:16送風風口全部著火。19:19及19:23分別加風10 kPa ,風量加至1533 m3/min ,熱風壓力111 kPa ,頂壓3.9 kPa ,19:30料尺動作開始下料,同時關小爐頂蒸汽。20:26頂溫度升至110℃,同時爐內攝像中心出現亮點,21:06將爐頂蒸汽關死開遮斷閥布袋開始做煤氣成分分析, 21:13關重除放散、爐頂東放散調整爐頂壓力,21:20關閉東放散爐頂溫度平均達到180℃,引煤氣成功。

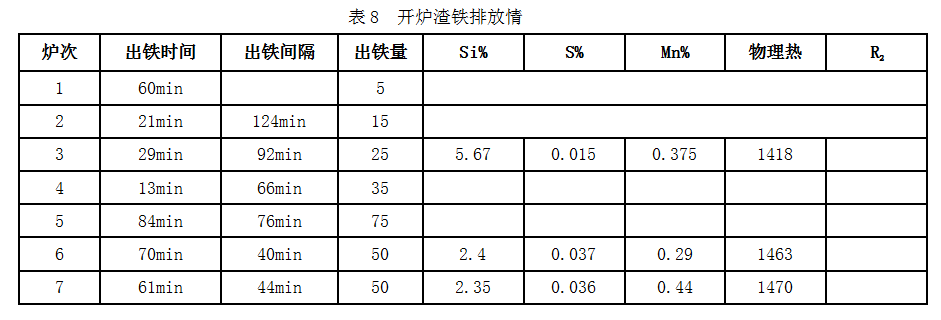

23:23開第一爐鐵口,少量渣鐵。23:33由于軟熔帶的形成和焦炭燃燒后爐內煤氣體積膨脹導致懸料,壓力由110Kpa上升至133Kpa,風量萎縮至990 m3/min,高爐減風,23:55高爐放風坐料后料線6米多,熱風壓力穩在100 Kpa,900 m3/min,1:17熱風壓力逐加至120 Kpa風量980 m3/min加礦批至8.5t,焦比由原來850 kg/t.Fe降至790kg/t.Fe,2:17打開第二爐鐵口,走安全溝約出渣鐵15t,4:16第三爐出鐵,走安全溝約出渣鐵20t,渣鐵物理熱1418 oC,。5:45打開鐵口走撇渣器殘鐵口,只要預熱撇渣器,約出渣鐵35t,物理熱1457 oC,罐漫堵口渣鐵未出凈。5:55熱風壓力加至160 Kpa風量1220 m3/min,降焦比至750 kg/t.Fe,2月18日7:14開鐵口過撇渣器,出鐵75t,鐵水物理熱1480 oC,7:16開12號風口,降焦比至680 kg/t.Fe。10:03開8號風口,鐵水物理熱1463oC,焦比降至580 kg/t.Fe,逐加熱風壓力至170Kpa風量1360 m3/min。13:02開口鐵水物理熱1482 oC ,13:22分開13#風口,熱風壓力加至200 Kpa風量1540 m3/min,降焦比至530 kg/t.Fe。14:47捅開9#風口,熱風壓力至220Kpa風量1640 m3/min,焦比降至475 kg/t.Fe,18:30分全開5#風口,鐵水物理熱1543 oC,高爐全風操作,風機靜葉加至65%,19:00高爐開始噴煤。本次開爐2號高爐基本實現了24小時內風口全開,30小時內噴煤操作。

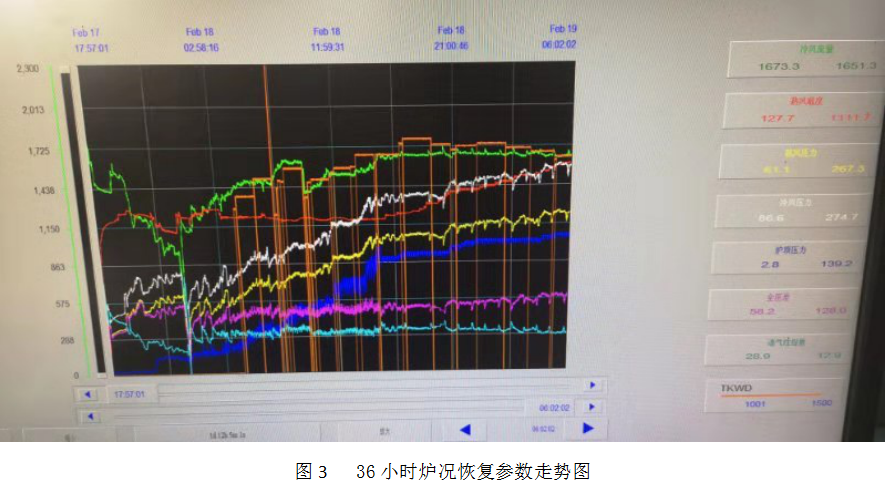

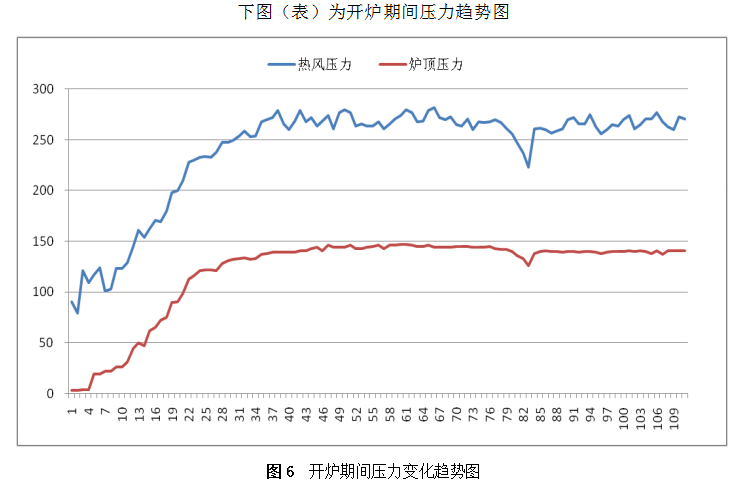

下圖為36小時爐況恢復參數走勢圖

下圖為2號高爐開爐48小時風量使用及開風口進程時序圖

4.2 布料控制

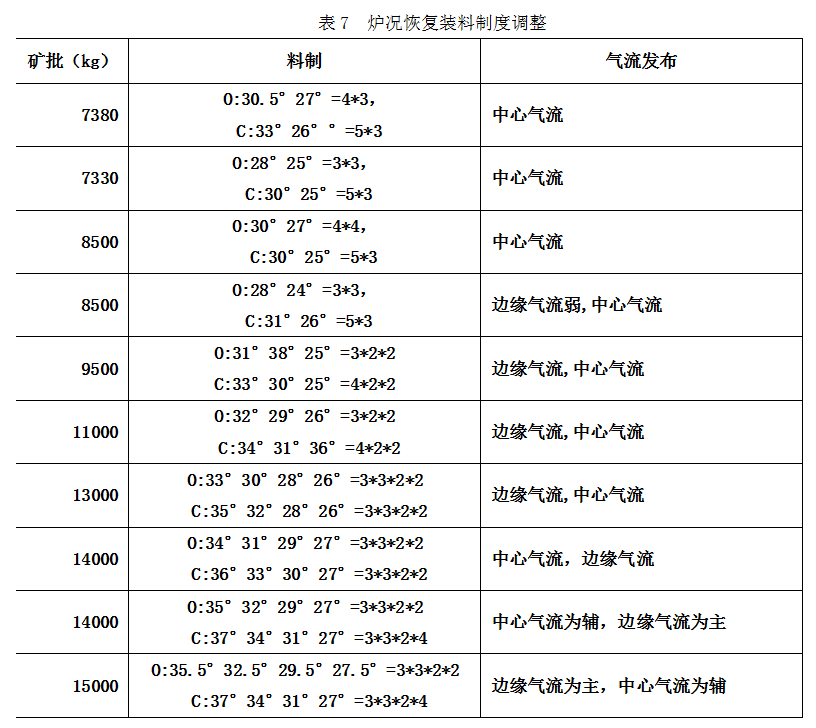

布料矩陣采取疏通兩股氣流的制度,選擇合理的裝料制度是開爐順利的關鍵環節,也是成功開爐和順利達產、達標的重要保證,在恢復爐況的過程中,根據煤氣流分布情況調整礦石檔位,使發展邊緣的裝料制度,邊緣氣流為輔的兩股氣流。選擇合理的煤氣流分布,是開爐過程中爐況穩定的關鍵。爐況恢復時裝料制度調整見下表:

4.3 熱制度調整

4.3.1 快速降硅

高爐開爐后,降低生鐵硅水平是改善爐前勞動強度,保證渣鐵及時出盡的重要措施,同時也是高爐加風提頂壓,強化冶煉的必要條件。根據設備和外圍情況,有步驟上焦炭負荷。2號高爐開爐第二天爐溫降至0.7,基本正常生產。

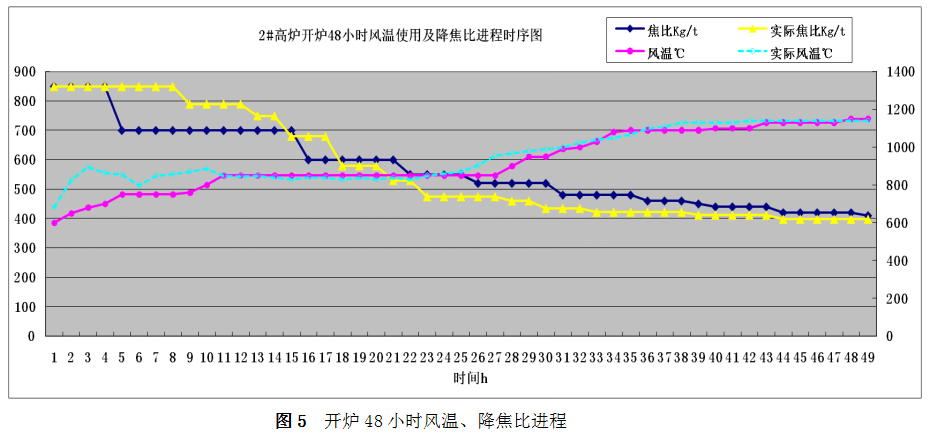

4.3.2 噴吹煤粉

早噴煤能活躍爐缸、盡快降低焦比、便于頂溫控制、減少布袋和爐頂設備壓力、豐富調劑手段,減少操作對風溫和負荷的依賴,2號高爐送風后26小時內開始噴煤,開爐33小時后煤比達100 kg/t.Fe。下圖為2號高爐開爐48小時風溫使用及降焦比進程時序圖:

4.4 渣鐵制度調整

開爐料中適當加入錳礦能改善爐渣流動性,待爐缸加熱至正常水平,應及時停錳礦等熔劑,穩定爐料結構。高爐開爐要求合理把握好出鐵時間,出鐵時間過早,渣鐵量太少,因初期渣鐵流動性差,容易造成大溝淤渣、撇渣器凝死等事故。出鐵時間過晚,影響加風速度,不利于爐況快速恢復。2019年2月17日23:23開口少量渣鐵,前三爐走安全溝,第四爐走撇渣器殘鐵口,第五爐開始過撇渣器,開爐渣鐵排放情況見下表:

4.5 高爐運行參數及主要生產指標

4.5.1 高爐運行參數控制:

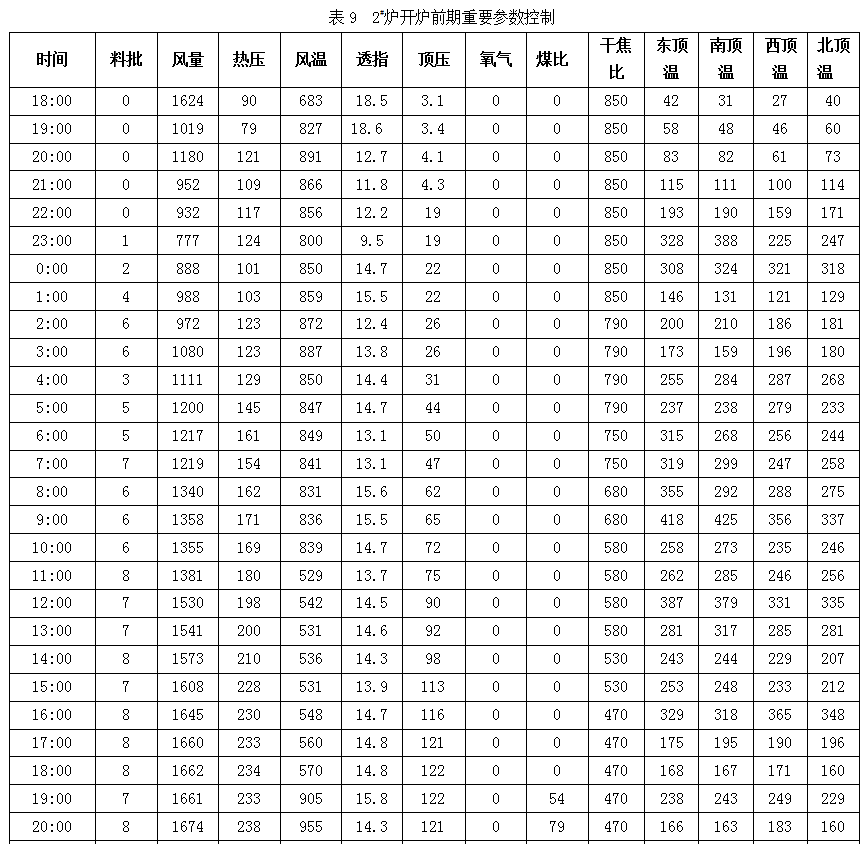

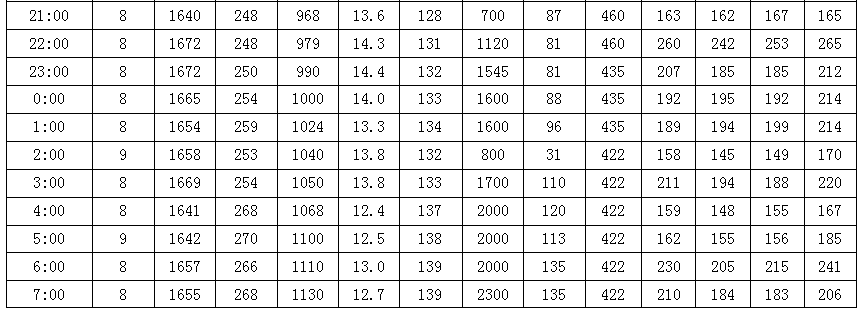

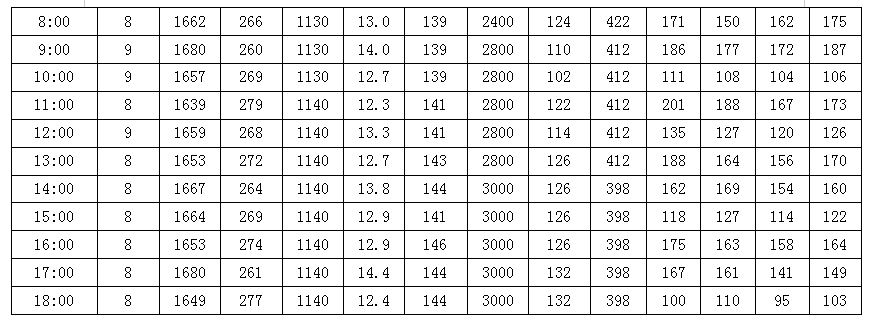

合理的開爐參數選擇,保證鐵水熱量充沛,對高爐及時出凈渣出鐵,減少爐前勞動強度,高爐實現快速達產提供了重要保證。此次開爐鐵水物理熱基本在1450℃以上,充足的爐溫基礎,保證了渣鐵流動性良好,為快速開風口,加風達產提供了熱量保證。設備的保駕護航工作,在開爐期間保證設備運行正常是開爐得以快速達產的重要措施,開爐達產是一個系統工程,牽涉多個部門和工種,加強開爐中各部門工種的協調溝通也是快速達產的必備因素。下表為2#爐開爐前期重要參數控制:

4.5.2 主要生產指標

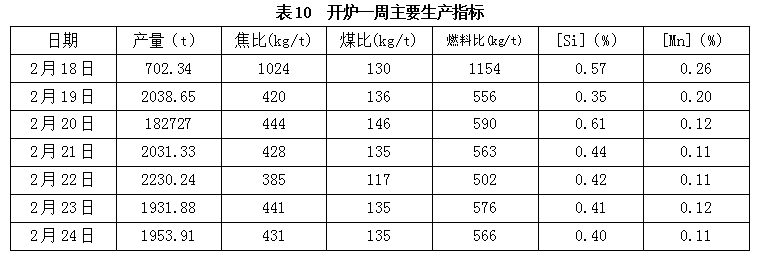

開爐一周主要生產指標見下表:

5 結語

2號高爐圓滿完成集團和分廠下達的開爐任務,實現了安全無事故開爐、快速達產、快速達標的奮斗目標。

5.1 開爐中的亮點

1)合理的開爐方案是開爐成功的主要因素。選用全木柴填充爐缸開爐法,使得爐缸加熱充分,渣鐵快速下滲至爐缸。

2)合理的開爐參數選擇,保證鐵水熱量充沛,對高爐及時出凈渣出鐵,減少爐前勞動強度,高爐實現快速達產提供了重要保證。此次開爐鐵水物理熱基本在1450℃左右,充足的爐溫基礎,保證了渣鐵流動性良好,為快速開風口,加風達產提供了熱量保證。

3)2#爐本次開爐實現了24小時風口全開全風操作,30小時以內開始富氧、噴煤。

4)高爐各項參數調劑快,歷時33小時煤比已經提升至100kg/t.fe,實現了48小時干焦比降至400kg/t.fe,富氧用至2500m3/h,爐溫降至0.5。

5)開爐期間未有長時間高頂溫操作,未使用爐頂打水設備,確保了所有布袋筒體無破損或糊死現象,為高爐順利開爐及加風加壓創造了有利條件。

6)本次開爐搞好設備的保駕護航工作,在開爐期間保證設備運行正常,未有出現因設備原因影響到爐內加風、加壓現象。

7)開爐達產是一個系統工程,牽涉多個部門和工種,加強開爐中各部門工種的協調溝通也是快速達產的必備因素。

5.2 開爐中不足:

1)開爐過程中爐內焦炭受熱后難行一次,初期邊緣氣流不足。

2)開爐前爐缸水量不足導致開爐達產后爐缸三段水溫差高,被迫更改大量水管。

(責任編輯:zgltw)