-

仝興武 李軍

(河北津西鋼鐵集團(tuán)股份有限公司)

摘要津西股份6#高爐因疫情原因于2020年2月停爐檢修。為響應(yīng)國家有序復(fù)工復(fù)產(chǎn)號召,于2020年3月6日對6#高爐進(jìn)行開爐,通過科學(xué)制定開爐方案,實(shí)現(xiàn)了14.5小時開全風(fēng)口,17.5小時開始噴煤,開爐第2天利用系數(shù)達(dá) 3.6 t/(m3·d),實(shí)現(xiàn)了高爐開爐安全、快速達(dá)產(chǎn)。

關(guān)鍵詞高爐疫情開爐爐料氣流

前言

為切實(shí)做好疫情防控期間復(fù)工復(fù)產(chǎn)工作,津西集團(tuán)克服一切困難,經(jīng)過緊張的前期準(zhǔn)備工作,6#高爐于3月6日開爐,開爐期間爐況總體保持穩(wěn)定順行。津西6號高爐有效容積550m3,設(shè)計1個鐵口,14個風(fēng)口。開爐前長年保持高爐順行、高產(chǎn)、低耗。進(jìn)入2020年后因疫情影響,經(jīng)公司研究決定于2020年2月14日進(jìn)行空料線打水降料面停爐并對高爐進(jìn)行噴涂。6#高爐于 2020年3 月 6 日 19:38 點(diǎn)火送風(fēng),次日 4:03 出第一爐鐵,8日利用系數(shù)達(dá) 3.6 t/(m3·d),9日利用系數(shù)達(dá) 4.03 t/(m3·d)t,焦比371 kg/t,噴煤比164 kg/t,燃料比535 kg/t。因準(zhǔn)備充分組織得當(dāng),確保了開爐期間爐況的穩(wěn)定順行,實(shí)現(xiàn)了快速達(dá)產(chǎn)。

1開爐前的準(zhǔn)備工作

1.1 高爐烘爐

高爐烘爐的目的:使高爐內(nèi)部耐火材料砌體的水分緩慢地蒸發(fā)并得到充分加熱,降低開爐燃料消耗,提高高爐耐火內(nèi)襯的固結(jié)強(qiáng)度,整個爐體設(shè)備逐步加熱到接近生產(chǎn)狀態(tài),避免開爐時升溫過快水汽溢出致使砌體開裂和爐體劇烈膨脹而損壞設(shè)備。

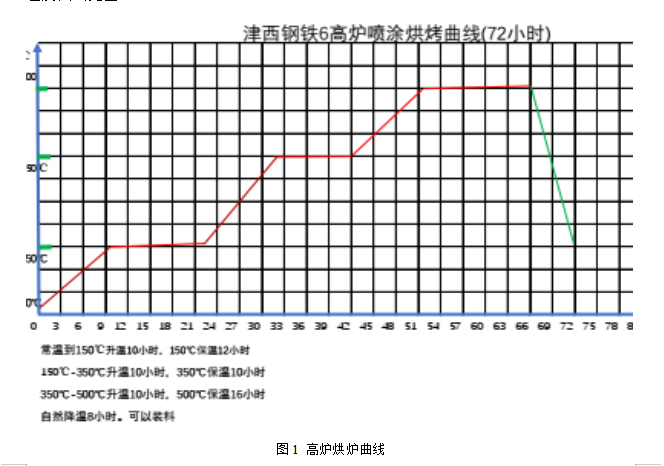

本次高爐開爐采用熱風(fēng)烘爐,烘爐曲線的溫度控制以熱風(fēng)溫度(熱電偶溫度)為準(zhǔn)。以風(fēng)量為調(diào)劑手段,以爐頂溫度和氣密箱溫度為制約條件,按照烘爐曲線進(jìn)行烘爐。高爐烘爐溫度曲線見圖1。

1.2 氣密性及耐壓試驗(yàn)

氣密性及耐壓試驗(yàn)的目的是為了檢查設(shè)備泄漏情況和考核各類管道、工藝設(shè)施的結(jié)構(gòu)強(qiáng)度。即:通過試壓,查出泄漏點(diǎn)后進(jìn)行堵漏;檢查整個高爐、熱風(fēng)爐、煤氣系統(tǒng)的流程工況,做一次整體系統(tǒng)的強(qiáng)度測試。第一次正式試漏檢查:在壓力0.05MPa,若無大泄漏情況后,利用肥皂水進(jìn)行檢查。第二次試漏檢查:在壓力0.1MPa以下時,用肥皂水檢查漏氣情況。第三次試漏檢查:在壓力0.1MPa下用肥皂水檢查(重點(diǎn)對第二次檢查泄漏點(diǎn)處理的地方進(jìn)行確認(rèn))。

2 開爐料裝料制度的選取及依據(jù)

對于高爐中修開爐來說,如何把死鐵層冷凝的渣鐵熔化成液態(tài)并流出爐外是整個開爐過程最關(guān)鍵的因素。冷凝的渣鐵熔化需要大量的熱量,這部分熱量通過計算可以得出,亦考慮到疫情期間扒爐人員無法集中工作,爐缸扒的不徹底,,并且采用全焦開爐、靜態(tài)裝料、熱風(fēng)點(diǎn)火的方式。為此,開爐小組通過對殘存鐵量溫度提高到1400℃所需熱量進(jìn)行核算,最后確定6#高爐含鐵爐料的起始位置定在爐身下部(傳統(tǒng)高爐多在爐腰上部),全爐焦比選取3.1kg/t,這是6#高爐2天達(dá)產(chǎn)的關(guān)鍵性因素,這種計算熱量開爐法為以后高爐中修開爐提供依據(jù)。

中修開爐的送風(fēng)初期,爐缸沒有死料柱,中心氣流容易發(fā)展,在裝料角度上采取抑制中心發(fā)展邊緣,由單環(huán)到多環(huán)。

開爐是一代高爐連續(xù)生產(chǎn)的開始,開爐質(zhì)量的好壞不僅直接關(guān)系到高爐能否盡快達(dá)到設(shè)計水平,同時對高爐一代壽命也有重要影響。對此公司多次組織專業(yè)人員對開爐方案進(jìn)行討論和修改,具體裝入位置及布料方式見表1。

3 開爐操作

3.1 確定送風(fēng)風(fēng)口

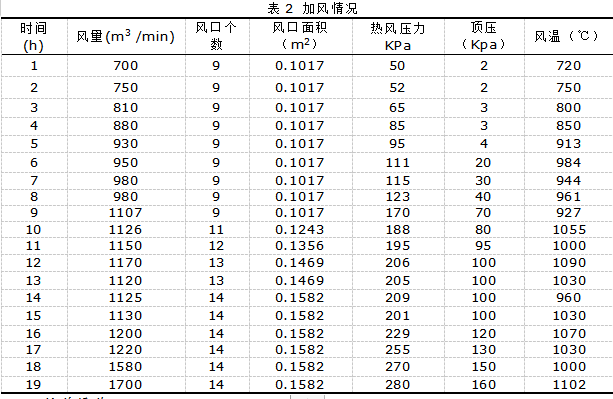

根據(jù)本次開爐的實(shí)際情況,制定出合理的開爐工藝參數(shù),確定采取鐵口上方9個風(fēng)口送風(fēng)的模式,風(fēng)口送風(fēng)面積為0.1017 m2,占全風(fēng)口面積的64%。

3.2 爐內(nèi)操作

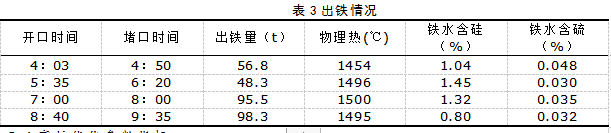

3 月6 日 19:30 開爐料裝料完畢, 19:38 點(diǎn)火送風(fēng),起步風(fēng)量700 m3 /min,風(fēng)壓 50 KPa,風(fēng)溫全用720 ℃,送風(fēng)即風(fēng)口明亮。根據(jù)津西經(jīng)驗(yàn),開爐送風(fēng)4個小時后軟熔帶形成,此時高爐容易出現(xiàn)憋壓甚至竄氣等現(xiàn)象,因此需穩(wěn)定風(fēng)量操作。次日1:38分開始引煤氣操作,之后高爐逐步加風(fēng)至 110 KPa,并于4:03分順利打開鐵口出第一爐鐵,鐵水物理熱達(dá)1454℃,送風(fēng)11 h 后開始捅風(fēng)口,14.5 h 風(fēng)口全部捅開。考慮實(shí)際情況是爐缸清理不徹底,涼渣鐵較多,為避免爐缸涼渣鐵熔化過快過多,造成爐溫急劇下行或燒壞風(fēng)口等情況,因此本次開爐采用先捅風(fēng)口后加風(fēng)的思路,讓爐缸熔化的渣鐵及時排出,并保證熱量充沛,后期高爐在物理熱充足,渣鐵排放量穩(wěn)定后,開始逐步捅風(fēng)口并加風(fēng)。高爐13:00開始噴煤,14:00風(fēng)壓加至 280 KPa,頂壓 160 KPa,風(fēng)量 1700 m3/min,至此,高爐在經(jīng)過19 h的調(diào)整后,各項(xiàng)參數(shù)基本達(dá)到正常水平。

3.3 爐前操作

由于本次中修爐缸殘留渣鐵較多,隨著冶煉進(jìn)程進(jìn)行爐缸渣鐵熔化出鐵較早,高爐于3月 7 日4:03出第一次鐵,根據(jù)順行情況及風(fēng)口判斷,決定第一次鐵過小坑,打開鐵口渣鐵整體流動性好,出鐵56.8 t,物理熱1454℃,鐵水含硅1.04%;5:35第二次出鐵48.3 t, 物理熱1496℃,鐵水含硅1.45%,渣鐵分離較好,這與之前的計算基本吻合,爐前出鐵的及時穩(wěn)定,為后期高爐加風(fēng)創(chuàng)造了良好的條件。

3.4高爐優(yōu)化參數(shù)指標(biāo)

高爐開爐初期采用小角度單環(huán)布料,隨著風(fēng)壓使用,高爐逐步增加布料角度并過度至“平臺+漏斗”的多環(huán)布料模式,塑造合理的焦炭平臺,疏通兩股氣流、穩(wěn)定壓量關(guān)系的同時,提高煤氣利用率。高爐正常運(yùn)行第2天利用系數(shù)3.6 t/(m3·d),第3天利用系數(shù)4.03 t/(m3·d)。

4 結(jié)語

1)本次開爐通過制定詳細(xì)的烘爐開爐計劃,根據(jù)熱量計算的方式確定全爐焦比和含鐵爐料的起始位置是科學(xué)的。

2)配料計算根據(jù)燒結(jié)礦、球團(tuán)礦、塊礦的特點(diǎn),分段進(jìn)行合理的配料計算,根據(jù)需要適當(dāng)?shù)呐浼尤軇?保證了開爐過程中渣鐵流動性良好,第一次出鐵過小坑,減輕了工人的勞動強(qiáng)度。

3)隨著冶煉進(jìn)程的進(jìn)行,根據(jù)軟熔帶的形成時間選取先抑制中心開放邊緣的思路是合理的;充分考慮爐缸涼渣鐵的不利條件,制定先捅風(fēng)口后加風(fēng)的方式,是成功的。根據(jù)軟熔帶形成情況有節(jié)奏地進(jìn)行加風(fēng)使氣流分布合理,保證了開爐順利。

(責(zé)任編輯:zgltw)