-

趙軍厚 胡百強

(安寧公司本部煉鋼廠)

摘 要 當前,真空脫氣(VD)處理工藝,原理是利用對真空室進行抽真空,在真空狀態下對鋼水進行脫氣,降低鋼水中的[H]、[N],作為爐外精煉的一種,廣泛應用于冶金工業中。

本文對VD爐自動控制系統組成、硬件軟件結構、后續適應性完善工作做一個歸納總結,以利于相關單位學習交流。

關鍵詞 VD爐 自動控制 西門子PLC

1 引言

2015年VD爐成功在安寧公司本部煉鋼廠建設及使用,是基于昆鋼公司對大型鑄件市場的研判,需要煉鋼廠提供高質量合格鋼水至大型鑄件工序,用于澆鑄市場所需品種的產品。VD爐是爐外精煉工藝路線重要的中間環節,是開發純凈鋼和超純凈鋼所必須的裝備。VD爐設備簡單、投資少、成本低、能精煉絕大多數高純度鋼水、操作簡單。對于控制系統有較高精度要求、響應速度要求、保持真空度的穩定性、底吹氬過程的穩定性也有相當高的要求。

2 系統概述

VD爐(vacuum degassing furnace),即鋼包精煉爐。是將轉爐的初煉鋼液、精煉爐的初煉鋼液置于密閉容器內,同時在鋼包底部接通氬氣/氮氣攪拌鋼液,抽真空處理的專用設備。在67 Pa真空狀態下,對鋼液進行真空脫氣,降低鋼水中氮元素,氫元素含量。脫氧、脫硫,減少鋼水夾雜物,促進鋼水溫度和成分均勻化,較大限度排除各類雜質,提高合金收得率和提高鋼水質量。經過VD爐的處理,最終使得鋼水中氫含量≤7 ppm,氧含量≤20 ppm,氮含量≤50 ppm。

3 系統構成

3.1 設備工藝布置

安寧公司本部煉鋼廠50 tVD真空爐總體采用雙罐單蓋結構,罐體固定罐蓋移動的方案。罐蓋安裝在平移車上,根據工作需要移動到1#或2#工位,對相應罐體進行加蓋密封。VD爐工作時,真空罐體通過U形移動彎頭、真空管道、除塵器、主截止閥與真空泵組連接。

3.2 主要設備

真空罐、罐蓋、罐蓋車、真空泵系統、液壓系統、冷卻水系統、喂絲系統、鋼包底吹系統、除塵系統、真空管道、主真空閥、破空裝置和電控儀表等。

3.3 控制系統構成

VD真空爐整套控制系統由計算機(PC)、可編程控制器(PLC)及各執行元件構成。見圖3。

3.3.1 計算機(PC)

用于人機交互平臺(HMI人機交互界面),實現監控系統運行狀態、過程參數顯示、各執行機構運行狀況,通過西門子STEP7和WINCC編程軟件對PLC進行程序編寫,并進行HMI畫面編制。

3.3.2 可編程控制器(PLC)

與上位機和現場設備進行數據處理,讀取各執行機構狀態參數,采集現場信號,向現場傳輸控制信號,采集鋼水的溫度、氧/氫含量,采集VD爐電氣參數,集底吹攪拌氣體的壓力和流量信號,采集液壓系統各參數值、采集真空度等。

3.3.3 動作執行元件

執行PLC所發出的指令,反饋自身狀態供PLC進行讀取。U形管的轉換、切斷閥的開關、電機的運轉停止和調速、液壓泵的啟停、氬氣流量大小的調節、真空泵組的啟停等。

4 控制系統分布

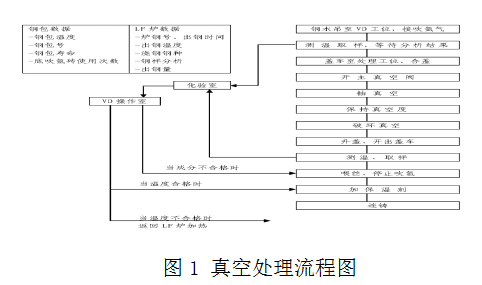

4.1 操作流程

預熱6臺螺桿泵約15 min→鋼水吊至VD爐真空爐工位→人工接駁底吹管道→測溫(定氧、定氫)→下罐蓋→預抽真空→工位內壓力達到67 Pa→保持67 Pa以下進行脫氣處理6~8 min→停止抽真空(打開破空閥)→提升罐蓋→測溫取樣(定氫、定氧)→啟用喂絲機進行喂絲(一般情況下為硅鈣線)→開啟底吹氬→加保溫劑→用行車吊出鋼包至所需工位→吹掃布袋除塵→停止待機→清理布袋除塵器和冷卻除塵器的灰塵→停設備冷卻水

4.2 計算機控制系統

計算機系統采用兩套HMI操作站,互為熱備,與全廠計算機系統聯網進行數據通信實現系統全面監視與控制,不僅可以顯示生產過程的全部信息,而且還可以通過人機接口實現系統參數組態和系統及網絡故障診斷等功能。監控站以菜單形式進行各類畫面的調用與切換。

4.3 現場控制系統

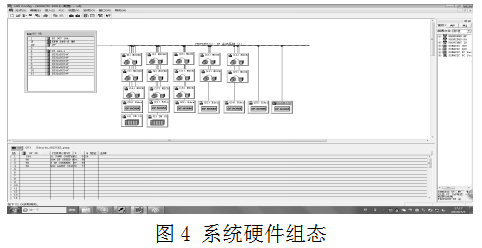

VD爐現場控制系統由一套S7-300系列PLC組成。

系統硬件組成如圖4所示,硬件配置表如表1所示。

4.4 監控系統

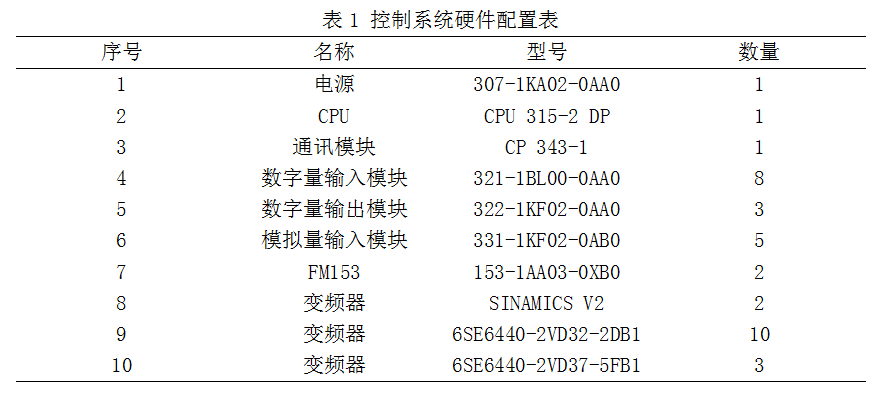

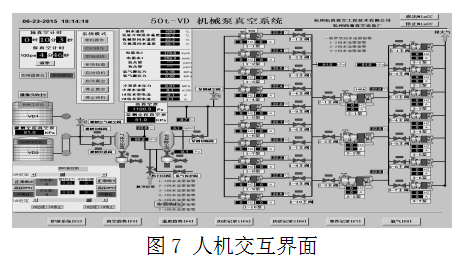

操作站選用Windows 7 32位操作系統,選用最新的WINCC v7.3 組態軟件。監控、顯示VD爐各設備控制參數及運行狀態。實際情況如圖7所示。

5 網絡構成和通訊方式

5.1 PLC與PC的通訊。

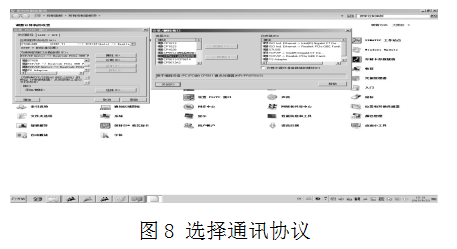

通過MPI通訊連接PC與PLC,開始-設置-控制面板-設置PG/PC接口,添加刪除接口-選擇CP5611-安裝。選擇具體通訊協議流程如圖8所示。

由于MPI通訊屬于直連串行通訊,只要選擇好通訊協議便可實現PLC與PC的連接。定義主站PLC 固定IP為192.168.1.1 方便WINCC通過以太網方式讀取PLC內部存儲數據。

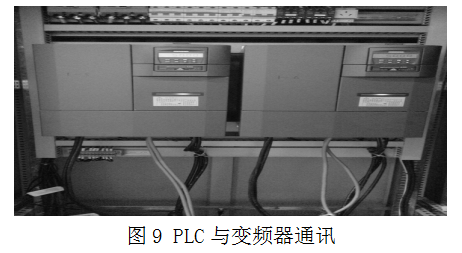

5.2 PLC與變頻器間的通訊

通過PROFIBUS-DP通訊連接PC與變頻器。由于變頻器控制一級羅茨泵、二級羅茨泵電機,所以通訊要求快速、穩定,而PROFIBUS-DP通訊是最優選擇。連接現場如圖9所示。

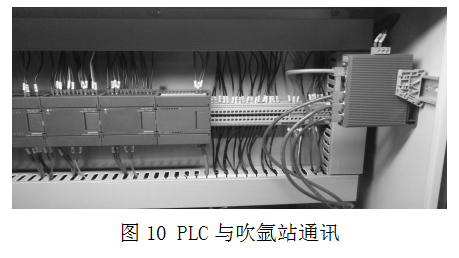

5.3 PLC與遠程站ET200(吹氬控制系統)間的通訊

通過交換機,以Ethernet形式實現PLC主站與遠程站之間的通訊,如圖10所示。

6 程序設計

6.1 系統模式選擇

VD爐可以遠程操作,可以就地操作。可以手動啟動也可以自動啟動相應的電機。當選擇單機操作時視為手動,在此遠程模式下,各個執行機構可單獨執行,方便系統的檢修,維護。程序控制方式如圖11所示。

6.2 自動操作

在選擇自動操作控制方式下,基于西門子s7-300 實現VD爐真空系統的自動控制。

6.2.1 給水泵

給水泵安放于6#爐轉爐水供水站內,借用6#轉爐水水池,節約成本。通過以太網傳輸數據,控制程序保存在遠程站PLC內,檢測元件:壓力變送器、流量計置于VD爐主體管道上。兩臺給水泵互為熱備用,生產過程中,正在使用的水泵出現故障無法使用時,另外一臺自動啟動,確保冶煉過程中爐體冷卻正常。當水流量、壓力滿足啟動條件時才能進行下一步操作。

6.2.2 液壓泵

液壓站安放于VD爐主體旁電氣控制室樓下,同樣是兩臺液壓泵互為熱備用,取保執行機構順利執行主控室發出的輸出指令。保證羅茨泵、螺桿泵運行正常。

6.2.3 機械泵

VD爐真空機械泵系統由7臺一級羅茨泵(6用1備)3臺二級螺桿泵(2用1備)10臺三級螺桿泵(9用1備)組成,當要使用真空系統時,手動選擇備用泵,余下的自動啟動。具體程序結構如圖12所示。

6.2.4 系統檢查

系統檢查為全自動模式運行,真正實現VD爐自動控制。在此狀態下,全面檢測系統所有執行元件、系統介質的性能、狀態、參數。當所有條件都滿足時便可啟動真空系統。具體檢測內容如圖13所示。

6.2.5 啟動待機

啟動待機為抽真空前的最后準備工作。當進行到這一步時,打開泵側切斷閥,打開泵側空氣破空閥,在線1級羅茨泵預熱。當預熱頻率達到預先設定值時,滿足抽真空條件,可抽真空。

6.2.6 啟動真空

全部先決條件滿足后,點擊啟動真空按鈕,進行全自動抽真空動作。該動作取決于安裝于泵側的壓力變送器所檢測到的全程真空度。

當罐內壓力處于大氣壓 50 kPa時,按初始頻率啟動2級螺桿泵,根據罐內壓力變化逐級增加螺桿泵運行頻率,逐步降低罐內空氣壓力。當泵側全程真空度處于2~4 kPa時,啟動3級螺桿泵進行最后的降低空氣壓力操作。部分控制功能如圖14所示。

通過一系列的邏輯處理和各執行原件的相應動作,真空罐內壓力逐步達到≤67 Pa,鋼包內鋼水在真空狀態下經過底吹氬氣充分攪拌,鋼水內氧氣和氫氣含量降低達到高品質鑄件鋼要求,當點擊停止真空后,停止機械泵,停止螺桿泵,打開破空閥,打開布袋保護閥等結束抽真空操作。

7 流程控制要點

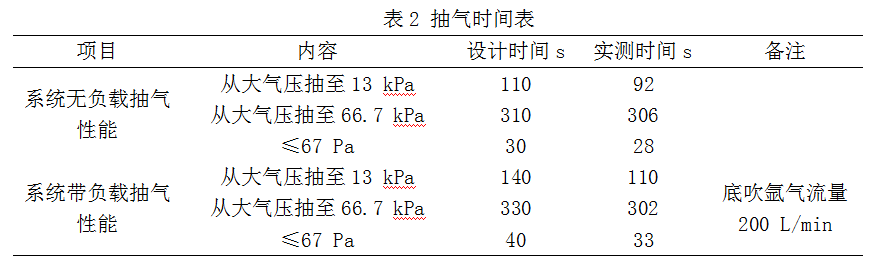

VD真空爐控制的難點和重點在于三級真空泵的控制,根據罐內真空度逐級啟動,并在達到≤67 Pa時保持真空狀態不小于4 min,整個抽真空過程時間控制在9 min以內,否則將影響生產節奏。各抽氣時段時間如表2。

8 生產實際中出現的典型問題和解決方案

8.1 網絡通訊問題

原設計網絡通訊采用冗余通訊,主PLC和遠程站分別處于兩個網段,且通訊用網線采用直接線接法,運行一段時間后網絡會出現滯后甚至中斷情況。

通過摸索和論證,采取以下辦法改進:(1)網線全部采用T568B交叉接線;(2)控制系統統一為140網段;(3)更換主PLC的以太網通訊模塊。

改進后數據傳輸正常,通訊速率達到正常要求,運行至今未出現遲滯或通訊中斷情況。

8.2 真空度穩定性差

系統投用一段時間后,抽真空過程中發現抽真空時間延長,且真空狀態保持不穩,逐一檢查罐蓋、各閥門、除塵器、管路及泵組等設備密封情況,發現一級羅茨泵內有不同程度積水情況,分析得知羅茨泵檢查不到位,未及時維護排污,另外泵前閥門有輕微泄漏,導致前述情況發生。

采取以下改進辦法:(1)針對羅茨泵特點強化培訓相關檢修人員,建立健全日常檢查維護機制;(2)羅茨泵工作過程參數發生變化,HMI畫面出現警告,提示操作人員注意,同時在趨勢數據記錄內完整記錄其相關數據。

8.3 螺茨泵急停的不良后果

VD爐一級真空泵為GXS750干式螺茨泵,此泵制作精度較高,使用工況比較苛刻,對水質要求特別高,要求冷確水進水壓力≥0.6 MPa,流量≥80㎡/h,但由于安寧公司本部煉鋼廠VD爐是在老廠房內的改造項目,冷確水就近搭接到6#轉爐生產水系統,造成VD爐冷確水進水壓力≥0.3 MPa,只有原設計的一半,回水系統各部分干擾嚴重,特別GXS750干式羅茨泵,泵內的冷確水管路較細,水壓低、回水不暢通,經常因生產水質差阻塞,羅茨泵內比較精密的變頻器、電機、泵體因發熱報警急停,嚴重時造成泵體卡死,已經有3臺泵因此送修。

采取以下改進辦法:把第三級的GXS750干式羅茨泵冷確水出水管改為外排式,解決了羅茨泵冷確水受VD爐其他冷確水系統的壓力干擾,改造后,在未增加進水壓力(0.3 MPa)情況下,出水流量明顯加大,使泵體各冷確部位得到有效冷確,再也沒有發生泵體卡死情況。(外排的冷卻水由集水管路得到部分回收利用,安寧公司本部煉鋼廠的VD爐使用不頻繁,每月2、3次,每次1 h內,每次冷卻水消耗40㎡/h左右。

9 結束語

安寧公司本部煉鋼廠利用VD爐開發冶煉了45#、35#35CrMo、42CrMo、35SiMn、16Mn、20SiMn、40Cr、SA350LF2、A105等10個鑄鍛件鋼種,擴寬了煉鋼廠的產品譜系,各種過程數據、參數數據等實時在人機交互界面上顯示,實現真空冶煉過程的全自動化,同時依靠西門子PLC的強大數據處理和存儲能力,可在HMI畫面查看各工藝參數的歷史趨勢,具備較好的可溯源性,另外,該控制系統具有生產報表生成模式,可高自由度與煉鋼廠管控系統對接,實現了VD爐新工藝進入煉鋼廠整個工藝流程序列,便于生產流程管理、控制和監控。實踐證明,基于西門子PLC VD真空爐自動控制系統能夠圓滿的完成實時控制現場裝置,完成各種規定操作,設備穩定,系統響應速度快,性能可靠,完美體現了西門子系列PLC S7-300在工業領域的應用,滿足現代化集中管理需求。

10 參考文獻

[1]崔堅.西門子工業網絡通訊指南[M].機械工業出版社.2005

[2]昆明鋼鐵50t VD可行性研究報告[R].中冶南方武漢鋼鐵設計研究院有限公司.2014

[3]昆明鋼鐵50t VD設計圖紙[G].攀枝花攀鋼集團設計研究院有限公司.2014

[4]昆明鋼鐵50t VD電氣原理圖2.10[G]. 杭真真空工程技術有限公司.2014

[5]劉凱,周海.深入淺出西門子S7-300PLC[M].北京航空航天大學出版社.2004

[6]蘇昆哲.深入淺出西門子WinCC V6(第二版)[M].北京航空航天大學出版社.2004

(責任編輯:zgltw)