-

張高萍

(萍鄉萍鋼安源鋼鐵有限公司安全管理部,江西 萍鄉337000)

摘 要 過去,治全企業煤氣安全事故時有發生,特別是在煤氣回收過程因氣體含量不合格發生可燃氣體燃燒、爆炸事故,造成人員的傷亡和財產的重大損失,如何既能把控煤氣回收的安全性,又能穩定煉鋼轉爐噸鋼煤氣回收率,煤氣回收氧含量分析儀運行系統的安全應用迫在眉曉,萍鄉萍鋼安源鋼鐵有限公司在提高氧分析僅運行的準確性上做了大量工作,如煉鋼轉爐適當調低轉爐煙罩高度和處理管道泄漏點、調整一次除塵三通閥和水封閥回收放散的轉換時間等卓有成效的改進,確保了整個轉爐煤氣回收系統安全穩定運行,取得了噸鋼煤氣回收量140m3,達到全國優秀水平,獲得了良好的經濟效益。

關鍵詞 轉爐煤氣 燃燒爆炸 激光分析儀 安全

進入我國國民經濟和社會發展第十三五規劃以來,資源的可持續發展的核心是可持續,特別是轉爐煙氣(煤氣)的變害為利、變廢為寶[1],有利于促進生態效益、經濟利益和社會利益的統一,有利于促進經濟發展方式由粗放型向集約型轉變,有利于經濟持續、穩定、健康發展[2],也是關乎企業興亡的關鍵所在.冶金企業目前已有的轉爐煤氣處置方法大致有:燃燒法、未燃法,目前基本上采用未燃法[3]轉爐煤氣在經汽化冷卻煙道初步降溫后,先后進入兩級串聯運行的文氏管中,經煤氣洗滌水對其熄火、降溫及凈化后,滿足回收條件的煤氣經三通閥進入煤氣柜被回收利用,不能滿足回收條件的煤氣則由放散塔點火燃燒后排入大氣[4].

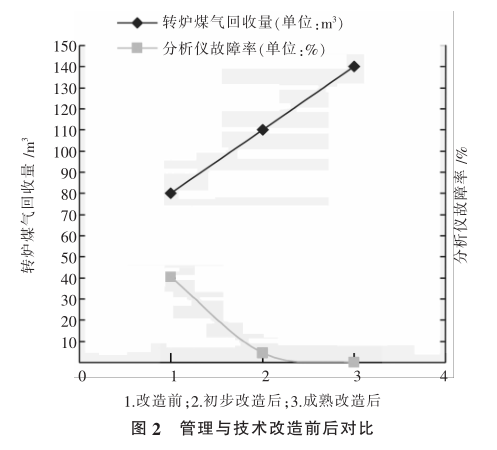

煉鋼在轉爐正式投產以來的轉爐煤氣回收量長期維持在每噸鋼80m3左右,造成熱電廠的2臺15MW、1臺7.5MW發電機組、1臺5MW發電機組、1臺35MW發電機組等長期達不到預期效果,轉爐煤氣放散率高達45%,大氣排放居高不下.通過一系列科學研究實現轉爐煤氣回收率的顯著提高,轉爐煤氣放散率降到不足5%,自發電量也達到50%以上的歷史新高并穩定發展,取得了生態效益、經濟利益和社會利益的豐收[5].

1 生產工藝安全存在的困境及難點

煤氣回收存在的問題:

目前萍鄉萍鋼安源鋼鐵有限公司安源生產區有三座轉爐,1#、2#轉爐為50t的爐子,2017年之前各安裝了一臺西哈麥哈克分析儀;3#轉爐為60t的爐子,2018年開始采用的是Servomex順磁法分析儀;在生產過程中,這兩種分析儀的氧含量因安全要求均要控制在2%以內,CO含量也要在35%以上才許可回收.實際測量過程因煤氣測量樣氣除水效果不好,檢測管路長,回收時間長,合格時間慢,測量設備故障率高影響了回收效果.

2 方法及技術應用過程

2018年3月自動化部與煉鋼工段一起,針對煤氣回收存在氧含量測量和回收存在的問題,達成共識,提出解決方法.

2.1 未燃法的合理應用

煉鋼轉爐適當調低轉爐煙罩高度和處理管道泄漏點,以降低煤氣中的空氣含量.煤氣回收時嚴格控制氧槍槍位,氧槍的提升嚴禁超過開氧點,防止槍位過高造成氧氣直接被一次除塵風機吸走.另外,由于回爐鋼中碳含量較低、吹氧時間短,碳、氧反應不劇烈,以致大流量的高純度的氧氣極容易被一次風機直接吸走,回收的煤氣中氧含量超標嚴重,因此一般情況下不回收回爐鋼煤氣.

2.2 縮短執行機構卡阻造成的時間延誤調整一次除塵三通閥和水封閥回收放散的轉換時間.為了增加煤氣回收量,縮短三通閥及水封閥的動作時間,維修廠也對其氣源管道和電磁閥進行了改造,原先三通閥的動作時間長達20s,水封閥的動作時間長達30s,其主要原因是氣源管過小及電磁閥進排氣孔過小,將其增大后,三通閥的動作時間只有8s,水封閥的動作時間減少到15 s.

2.3 提高自動化控制的效能

針對1#和2#分析儀采用的是西哈麥哈克分析儀,3#采用的是Servomex分析儀,氧含量分析取樣口到分析儀還有一段距離,其響應時間要達到15s分析時間長,故障率高問題,自動化部提出了解決辦法,即在1#和2#轉爐煤氣回收管道上加裝一套響應時間快,氧含量測量精度高,故障率低的激光分析儀.該分析儀直接安裝在三通閥前的管道上,直接對回收氣體進行氧分析,該系統沒有預處理系統和取樣管路,也減少了分析儀故障而影響回收的事件出現;同時還在氣柜前加裝了一臺激光分析儀,當氧含量超過2%時安全聯鎖予以拒收,確保了氣柜的安全性.

2.4 減少分析儀的環境影響

因煤氣中水含量較大,導致煤氣分析儀管路堵塞和分析模塊進水故障,自動化部也要求煉鋼改變風機葉片沖洗工藝,減少水含量間.從維護管理上,自動化部維護人員對分析儀預處理系統的濾芯和蠕動泵也定期清洗和更換,保證樣氣的干凈,分析儀的測量精準.

2.5 做好應急準備

為了保證分析儀的準確性,減少故障發生率,最大限度控制風險,自動化部規定班組每日要對分析儀設備點檢[7],及時清堵和對激光分析儀鏡片清潔,保證分析儀運行正常,當制氧檢修氮氣輸送不能滿足供應時,增加瓶裝氮氣作為激光分析儀的應急保護介質.要求每月安排對兩種抽氣式分析儀進行校驗,每半年對激光分析儀進行校驗,保證設備的使用精度在控制范圍內并做好記錄.

2.6 激光分析儀原理

激光分析儀是基于TDLAS技術開發的一款隔爆型儀表,可以原位測量O2、CO、CO2等氣體含量.主要功能模塊由發射單元、接收單元和接線盒組成,發射單元主要實現驅動半導體激光器發射激光,發射出特定波長的激光穿過被測環境,由接收單元進行光電轉換、信號處理、光譜數據分析,從而達到測量結果,接線盒內含有I/O接口,方便電源線、信號線的接入和導出,其結構見圖1.

2.7 改造達到效果預期

通過管理和技術改造,氧分析儀的正常運行率得到了極大地提高18-101,故障率從改造前40.6%下降至4.6%確保了安全,經進一步改善故障率又下降至0.006%以下,煉鋼的轉爐煤氣回收量也從每噸鋼80m3增加到110m3,再從每噸鋼110m3增加到140m3,到達了國內先進水平,在保障安全的前提下提高了企業的經濟效益[11-13],見圖2所示.

3 結論

文中說明了煤氣氧分析儀是整個煉鋼轉爐煤氣回收系統不可或缺的組成部分,而氧分析儀的系統安全穩定性又是其中之關鍵,通過對分析儀的安全應用探索,時刻對轉爐回收氣體氧含量進行實時測量監控,成為了煤氣柜和生產線的安全守護神,也是安全生產持續改進的自動化前沿技術控制.有了放心合格的煤氣能源,煉鋼、燃氣發電,石灰礦等單位,就能穩定順行的投入生產,為江西冶金行業能早日異軍突起添磚加瓦;有了放心合格的二次能源,江西冶金的企業能向節約型和環保型的企業更邁進一步.

4 參考文獻

[1] 蔡學禮,高學偉.轉爐煙氣凈化回收與煤氣綜合利用技術的應用實踐[J].天津冶金,2004(4):24-28.

[2] 李建新,姜碧濤,底根順,等轉爐煤氣回收及綜合利用[J].中國冶金,2006(3):42-43.

[3] 郵秀萍,蔡九菊,王愛華,等.轉爐煤氣回收量極限值的研究[J]節能,2004(5):13-15.

[4] 孟濤.3號柜煤氣混合加壓控制系統改造[J].浙江冶金,2010(2):42-43.

[5] 富志生.轉爐煤氣回收系統的安全措施[J]治金能源,2013,32(3):49-51.

[6] 梁廣,張杰煉鋼轉爐煤氣干法凈化回收與利用技術[J]鋼鐵技術,2006(6):39-41.

[7] 張高萍.煉鋼煤氣回收利用自動控制系統存在的問題與改進[J].經營管理者,2015(33):498

[8] 何俊正.轉爐一鍵式自動化煉鋼全面啟動JJ.冶金自動化,2010,34(3):69.

[9] 張琦,蔡九菊,王建軍,等.鋼鐵廠煤氣資源的回收與利用[J].鋼鐵,2009,44(12):95-99.

[10] 徐磊,戴志奇.轉爐煤氣回收系統的自動化控制[J]浙江冶金,2010.(1):1-3.

[11] 李寧.PLC在變頻閉環調速系統中的應用門.價值工程,2011,30(7):151-153.

[12] 劉占剛.提高轉爐煤氣回收利用率,推進節能降耗工作門治金動力,2008(4):23-25.

[13] 鄒雪峰煤氣干法除塵在礦熱爐煙氣處理商定應用[J]工業建筑,2013(1):85-87.

(責任編輯:zgltw)