-

高永會 馬麗柯 陳奎 趙永平

(河鋼集團(tuán)邯鋼公司)

摘 要 邯寶2號高爐銅冷卻壁水管破損后,因水管破損面積過于集中、破損速度逐漸加劇,給高爐生產(chǎn)操作帶來極大的困難。在前期操作應(yīng)對中,由于過于在乎渣皮的結(jié)厚程度,經(jīng)常造成爐墻結(jié)厚。在后期操作應(yīng)對中,采取了科學(xué)的高爐管理方法,以下部調(diào)節(jié)為主、以上部調(diào)節(jié)為輔,使得高爐操作爐型的得到了合理維護(hù),保證了安全生產(chǎn),促進(jìn)了生產(chǎn)指標(biāo)的進(jìn)步。

關(guān)鍵詞 大型高爐 銅冷卻壁 破損 渣皮 邊沿氣流

邯寶2號高爐(3200 m3)采用了炭磚-陶瓷杯綜合水冷爐底、聯(lián)合全軟水密閉循環(huán)冷卻系統(tǒng)、銅冷卻壁薄內(nèi)襯、霍戈文內(nèi)燃式熱風(fēng)爐等先進(jìn)設(shè)計(jì), 2009年4月21日開爐以后,高爐生產(chǎn)順行情況一直比較好。但從2015年12月17日以后,銅冷卻壁水管開始出現(xiàn)破損并逐漸加劇,致使高爐生產(chǎn)極度不穩(wěn)定,爐況經(jīng)常失常。

為扭轉(zhuǎn)生產(chǎn)局面,更好地適應(yīng)爐役后期的操作,通過調(diào)整操作思路,使得爐況穩(wěn)定性逐步得到加強(qiáng),各項(xiàng)技術(shù)經(jīng)濟(jì)指標(biāo)得到了改善。

1 冷卻壁水管破損及處理

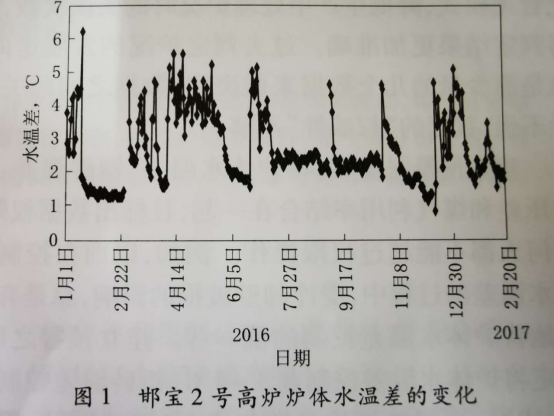

(1)水管破損狀況。2015年12月17日,查出第一根冷卻壁水管破損。當(dāng)時(shí),因?yàn)楦上ń箼z修,高爐配吃干焦比例不足50%,再加上該月上旬高爐配吃落地料時(shí)間長達(dá)5天,爐況穩(wěn)定性差,邊沿氣流長期比較旺盛,爐體水溫差長期在4-5℃波動。

另外,2號高爐爐腹角設(shè)計(jì)偏大(79o18'13"),使得爐腹處掛渣皮能力較弱,并且爐腹銅冷卻壁長度偏長(3m),熱流強(qiáng)度不穩(wěn)定,因此爐腹銅冷卻壁最先出現(xiàn)破損。

之后,其他冷卻壁水管開始不斷地出現(xiàn)破損,并且破損速度逐漸加刷,且主要集中于A區(qū)(見表1)。

盡管采取了許多強(qiáng)化冷卻的措施,包括降低水溫、增加水量,但是收效甚微。

(2)水管破損后的處理。在前期破損較輕的情況下,先進(jìn)行水管養(yǎng)護(hù),也就是將該水管的水量控小,通上工業(yè)水冷卻;隨著水管破損的加劇,當(dāng)發(fā)現(xiàn)水管出水頭水流變小或者是開始喘動時(shí),也即意味著該水管破損過于嚴(yán)重,失去了養(yǎng)護(hù)意義,只能將水管掐掉灌漿;在水管掐掉之前,要進(jìn)行跨管作業(yè),即跨越水管掐掉處將上下水管連接起來,并改為軟水冷卻:當(dāng)水管掐掉太多時(shí),則對破損處加裝微型冷卻器(截至2017年10月更換冷卻壁前,共安裝微型冷卻器105個),增加該處的冷卻強(qiáng)度,以保證安全生產(chǎn)。

2 高爐操作的應(yīng)對措施

2.1 前期應(yīng)對

為減緩冷卻壁的破損,保證安全生產(chǎn),2016年的應(yīng)對措施主要是:

(1)強(qiáng)化中心、抑制邊沿,期待以加重邊沿的方式來促進(jìn)邊沿渣皮的穩(wěn)定。但在實(shí)際操作過程中,由于過于顧及邊沿的穩(wěn)定,極力強(qiáng)化中心氣流,沒有對渣皮的結(jié)厚程度設(shè)限,經(jīng)常出現(xiàn)爐墻結(jié)厚的癥狀。

為此,從風(fēng)口布局上進(jìn)行調(diào)整,將風(fēng)口長度逐漸加長,送風(fēng)面積逐漸縮小,以疏導(dǎo)氣流向中心延伸,保證中心氣流通暢。另外,在上部的料制調(diào)整中,為了更好地強(qiáng)化中心、抑制邊沿,將平臺加漏斗的布料模式向中心加焦模式過渡。

(2)在水溫差波動期間,為穩(wěn)定邊沿氣流,經(jīng)常以較輕的焦炭負(fù)荷來應(yīng)對氣流變化。在爐況出現(xiàn)好轉(zhuǎn)時(shí),加負(fù)荷進(jìn)度及幅度,均比正常時(shí)要慢。這樣,在輕負(fù)荷的長期作用下,邊沿氣流穩(wěn)定性越來越強(qiáng)。

而一旦渣皮出現(xiàn)穩(wěn)定,不久就會發(fā)生爐墻黏結(jié),而且黏結(jié)速度非常快,用正常的調(diào)節(jié)手段很難發(fā)生逆轉(zhuǎn)。

(3)在爐渣堿度的控制上,為了增加爐渣黏度,減少爐渣的沖刷,經(jīng)常將爐渣堿度水平控制在中上限,參數(shù)選擇以二元堿度在1.25 ~1.30的居多。

(4)將爐體冷卻水量由4700m3/h提至至4900m3/h,以增加爐體的冷卻強(qiáng)度,并且將爐體軟

水的進(jìn)水溫度,在有可能的情況下,盡量降至最低,繼續(xù)強(qiáng)化冷卻。

通過采取上述措施,充分保證了高爐中心氣流的通暢性,爐況能夠達(dá)到在一段時(shí)間內(nèi)的相對穩(wěn)定。但是,隨著爐況穩(wěn)定時(shí)間的延長,中心氣流會越來越強(qiáng),邊沿氣流狀態(tài)會由穩(wěn)定轉(zhuǎn)向呆滯。隨之,爐體水溫差會逐漸走低(如圖1所示),最終導(dǎo)致爐墻大面積結(jié)厚。2016年,2號高爐因爐墻結(jié)厚、爐況失常共造成9次懸料。總體來看,當(dāng)爐墻黏結(jié)到一定程度以后,操作爐型逐漸變小,爐內(nèi)的壓量關(guān)系會越來越緊,風(fēng)量不斷出現(xiàn)萎縮。此時(shí),再通過調(diào)整料制或者是調(diào)整負(fù)荷都很難奏效,甚至?xí)m得其反。

2.2 后期應(yīng)對

2017年3月2日,因環(huán)保限產(chǎn),2號高爐被迫停爐。停爐期間,更換了1塊冷卻壁,水管破損嚴(yán)重部位則加裝微型冷卻器,并對爐墻進(jìn)行了噴涂。重新開爐后,在操作思路上進(jìn)行了大的調(diào)整,摒棄了以往靠上部料制過度壓邊來穩(wěn)定邊沿的做法,改為以下部調(diào)劑為主、以上部調(diào)劑為輔。

(1)從下部調(diào)整著手,重視爐缸熱量。為解決爐缸活躍的問題,滿足鼓風(fēng)動能和實(shí)際風(fēng)速的要求,在風(fēng)口布局的調(diào)整方向上,以穩(wěn)定邊沿、強(qiáng)化中心為目的,調(diào)整方向是從大風(fēng)口向小風(fēng)口、短風(fēng)口向長風(fēng)口轉(zhuǎn)變。重新開爐后的風(fēng)口布局定為8個小風(fēng)口加24個長風(fēng)口。并且考慮到2號高爐冷卻壁破損的特殊性(方向比較集中、固定),因此在冷卻壁水管破損嚴(yán)重的正北方向多增加了2個小風(fēng)口。

另外,考慮到冷卻壁破損以后漏水的影響,將鐵水物理熱控制在1510~1530℃、爐渣堿度定在1.20-1.25,這樣,以高物理熱及良好的渣鐵流動性來保證爐缸的熱狀態(tài),防止因?yàn)槁┧斐蔂t涼,或者釀成其他的生產(chǎn)事故。

(2)氣流調(diào)整方向。在氣流的調(diào)整上,因?yàn)橄虏窟M(jìn)風(fēng)強(qiáng)化中心的效果逐漸顯現(xiàn),上部調(diào)整只是作為一種輔助手段來進(jìn)行。在強(qiáng)化中心的過程中,適當(dāng)?shù)恼疹欉呇?保證邊沿氣流的相對穩(wěn)定,達(dá)到通常所說的“有邊有中心”的效果。在確定中心是否強(qiáng)勁和邊沿是否穩(wěn)定上,制訂相關(guān)操作參數(shù)。如與中心相關(guān)的操作參數(shù)主要有:爐頂溫度與圓周均勻性,爐喉鋼磚水溫差,35 m熱電偶溫度水平,以及探尺動態(tài)與是否偏尺;與邊沿相關(guān)的操作參數(shù)主要有:爐體總水溫差,爐身中下部溫度參數(shù),以及爐頂溫度等。

(3)建立爐況管控預(yù)警制度。將判斷爐況發(fā)展走向,由單一判定向綜合性判定轉(zhuǎn)變,建立量化數(shù)據(jù)化管理模式,降低生產(chǎn)中處理爐況時(shí)的失誤次數(shù),使得判定結(jié)果更加準(zhǔn)確。過去判定爐況的發(fā)展走向,總是靠少量的幾個數(shù)據(jù)來做決定,數(shù)據(jù)之間的關(guān)聯(lián)性不強(qiáng),數(shù)據(jù)的“權(quán)威性”不夠。

建立預(yù)警制度后,將爐體水溫差、鋼磚溫差、爐內(nèi)壓差和煤氣利用率結(jié)合在一起,且標(biāo)出數(shù)據(jù)權(quán)限,任何人都不能越過權(quán)限操作。例如,以前在控制爐體水溫差的過程中,受冷卻壁破損的影響,總是有意識地將爐體水溫差控制的低一些。建立預(yù)警之后,確定將爐體水溫差控制在3-4℃、鋼磚溫差控制在6~10℃,當(dāng)其他操作參數(shù)與之相沖突時(shí)都要服從之。

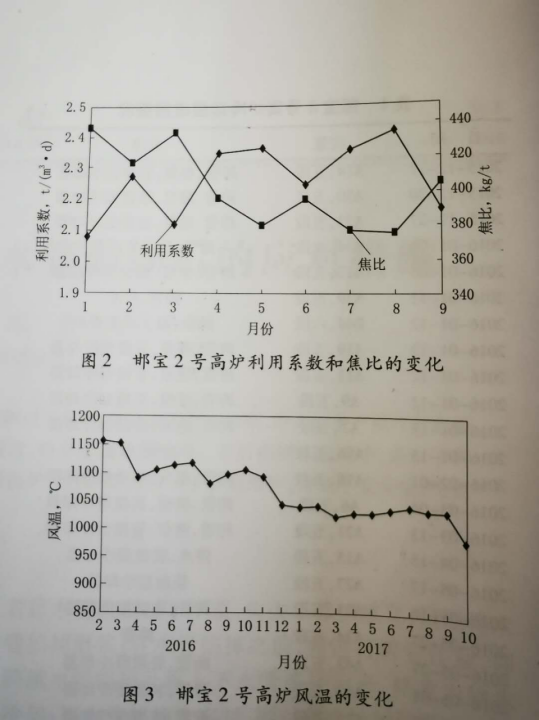

通過采取上述操作措施后,生產(chǎn)的穩(wěn)定性及各項(xiàng)經(jīng)濟(jì)技術(shù)指標(biāo)都取得了較大的進(jìn)步(如圖2所示),爐況能夠保證長期穩(wěn)定順行,爐墻也再沒有發(fā)生過結(jié)厚的癥狀,高爐操作爐型得到了合理維護(hù)。

操作思路改變以后,由于對邊沿氣流控制得當(dāng),中心氣流能夠得到保證,爐況能夠達(dá)到長周期的穩(wěn)定順行。隨著爐況穩(wěn)定性的增強(qiáng),爐內(nèi)壓量關(guān)系得到改善,風(fēng)氧量的使用得到有效保證。

通過有效的控制爐腹煤氣量,不斷地提高煤氣利用,燃料比得到控制,并且基本上能夠穩(wěn)定在520kg/t左右。其他技術(shù)指標(biāo)不斷提升,尤其是煤比,4-8月份平均達(dá)到了143.3kg/t的較好水平,在7、8月份煤比最高時(shí)能夠達(dá)到160kg/t以上。其中影響燃料比的主要因素是由于熱風(fēng)爐格子磚堵塞日益嚴(yán)重,使得風(fēng)溫水平偏低(如圖3所示),截至2017年10月5日停爐時(shí),2號高爐平均風(fēng)溫只能達(dá)到1040℃左右。

3 更換銅冷卻壁

2017年10月5日至2018年4月2日,2號高爐實(shí)行環(huán)保停爐。

停爐后,首先對爐缸內(nèi)的焦炭及殘留物進(jìn)行了三次扒爐工作。之后,對4段銅冷卻壁進(jìn)行了整體更換,尺寸選擇與原來的型號一樣。為保證銅冷內(nèi)鑲磚的牢固度及今后掛渣需要,鑲磚高出燕尾槽長度分別是40mm和80mm,上下交錯砌筑,以便形成薄厚相間臺階,起到噴涂錨固作用。

由于風(fēng)口帶砌磚侵蝕嚴(yán)重,形狀極不規(guī)則,為保證進(jìn)風(fēng)的穩(wěn)定均勻,對原風(fēng)口帶砌磚進(jìn)行了處理。

將原砌磚全部拔除,進(jìn)行風(fēng)口帶整體澆注。盡管澆注料比砌磚壽命短,但是在相對一段時(shí)間內(nèi),保證了爐型的合理及氣流的穩(wěn)定。風(fēng)口澆注分兩次進(jìn)行,先進(jìn)行下半環(huán)澆注,下半環(huán)澆注完成待剛玉澆注料初凝后,然后支模進(jìn)行上半環(huán)澆注施工。

澆注結(jié)束后,對爐墻進(jìn)行了整體噴涂。第5~8段銅冷卻壁(爐腹、爐腰、爐身下部),采用抗渣鐵侵蝕、抗熱震的材料;第9-15段爐身中上部區(qū)域,采用耐機(jī)械沖刷及抗熱震的材料。噴涂作業(yè)時(shí),從出鐵場平臺鋪設(shè)3根DN75mm的無縫鋼管到爐頂平臺,作為濕法噴涂送料用。第9-14段冷卻壁噴注厚度以出燕尾槽100 mm為基準(zhǔn),第5-8段冷卻壁內(nèi)襯厚度(鑲磚+噴注)以出燕尾槽130mm為基準(zhǔn),并在噴注起點(diǎn)和終點(diǎn)平滑過渡找平。

2號高爐開爐后,實(shí)現(xiàn)了3天達(dá)產(chǎn),1周后產(chǎn)量穩(wěn)定到8000t/d以上,8天后煤比實(shí)現(xiàn)140kg/t,2周后煤比快速提升至160kg/t以上的較好水平。

4 結(jié)語

(1)在冷卻壁破損初期,由于防止冷卻壁再破損的手段過于激烈,經(jīng)常性的造成高爐爐墻結(jié)厚給操作帶來極大的被動。

(2)采取科學(xué)的管理,并建立爐況管控預(yù)警制度后、杜絕了人為的干預(yù),使得指標(biāo)及如況穩(wěn)定性逐漸改善。

(3)在爐況的調(diào)整上,以下部調(diào)節(jié)為主、以上部調(diào)節(jié)為輔,保持爐缸的長期穩(wěn)定活躍,是處理爐況的最好方法。

(4)通過對高爐操作爐型進(jìn)行維護(hù),保證了高爐的安全運(yùn)行,進(jìn)行更換冷卻壁后,高爐能夠快速達(dá)產(chǎn)達(dá)效。

5 參考文獻(xiàn)

[1] 熬愛國,廖建峰.寶鋼湛江1號高爐開爐及生產(chǎn)實(shí)踐[J],煉鐵,2017,36(6):7-11.

(責(zé)任編輯:zgltw)