-

崔士選

(臨沂玫德庚辰金屬材料有限公司)

摘 要 臨沂玫德庚辰短流程鑄造搬遷改造項目,物料管理上采用了智能化倉儲及計量系統(tǒng);燒結(jié)系統(tǒng)從節(jié)能降耗、混合料加熱方面進行了綜合提升;環(huán)保除塵采用了軟穩(wěn)脈沖電源及覆膜濾袋等先進技術(shù);采用雨污分離設(shè)計和廢水凈化及分級利用工藝實現(xiàn)了廢水零排放;采用微粉生產(chǎn)工藝將固廢物轉(zhuǎn)化為高性能微粉用于水泥生產(chǎn);煉鐵工序采用富氧混噴煤粉、鐵水凈化調(diào)質(zhì)、二次能源高效回收技術(shù),提高了鐵水品質(zhì),顯著降低了短流程鑄造能源消耗。

關(guān)鍵詞 高爐 煉鐵 短流程 鑄造

1 前言

高爐煉鐵與鑄造的結(jié)合,是縮短鑄件生產(chǎn)鏈、節(jié)能降耗、改善勞動條件的先進工藝,國內(nèi)不少企業(yè)在短流程鑄造的裝備升級和實現(xiàn)自動化生產(chǎn)方面作了一定探索,但因產(chǎn)品差異、裝備及技術(shù)水平不同,效果相差巨大。在山東省新舊動能轉(zhuǎn)換的戰(zhàn)略布局下,臨沂玫德庚辰投資20余億元對高爐煉鐵和短流程鑄造進行了搬遷改造技術(shù)升級。本項目以全新的設(shè)計理念,融合了當前煉鐵和鑄造的多類先進工藝和技術(shù),項目投產(chǎn)后,在節(jié)能環(huán)保、智能化管理,自動控制與檢測等方面均獲得了顯著效果,取得了很多寶貴經(jīng)驗,值得同行業(yè)借鑒。

2 設(shè)計目標及技術(shù)應(yīng)用

2.1 技術(shù)目標

燒結(jié)、球團和高爐煉鐵三大工序綜合能耗≤440 kgce/t;短流程鑄造噸鐵熔煉電耗≤120kW·h;所有揚塵點全部配套脈沖反沖布袋除塵器,煙塵排放率<10mg/m3,全廠廢水零排放,固廢物全部綜合利用;智能化管理達到國內(nèi)領(lǐng)先水平。

2.2 采用的新工藝新技術(shù)

2.2.1 智能化倉儲計量及榆送系統(tǒng)

配套了大型網(wǎng)架結(jié)構(gòu)封閉式綜合料場,所有物料進廠即沿設(shè)定路線進入物料智能識別計量系統(tǒng),計量數(shù)據(jù)按不同品種自動分類并記錄;物料進入料場后由自動卸車機按功能區(qū)自動卸料并定置存放。物料由料場向生產(chǎn)車間輸送,由自動取料機按物料存儲功能區(qū)自動尋跡取料并計量,然后通過全封閉輸送系統(tǒng)輸送到各生產(chǎn)用戶。物料的計量、倉儲、轉(zhuǎn)運,全部在集中控制室遠程操作和全程監(jiān)控,實現(xiàn)了高度自動化、智能化。

物料智能識別計量系統(tǒng)采用了當前物流管理和計量的前沿技術(shù),并與公司EBS、ERP等信息和數(shù)據(jù)管理系統(tǒng)有機地結(jié)合起來。基于云架構(gòu)的計量系統(tǒng)通過RFID技術(shù)自動采集稱重車輛信息,即時監(jiān)控圖像與車輛信息、計量數(shù)據(jù)同時上傳到云端,不僅有效地防止了人為舞弊、減少了稱重失誤,而且計量數(shù)據(jù)同時記錄到EBS系統(tǒng),實現(xiàn)了倉儲、物流、財務(wù)、采購、營銷實時數(shù)據(jù)化和網(wǎng)絡(luò)化。決策層在任何地方通過互聯(lián)網(wǎng)即可對公司運營狀況了如指掌,將公司的信息化、智能化管理提高到了國內(nèi)行業(yè)領(lǐng)先水平。

2.2.2 燒結(jié)技術(shù)的綜合提升

180m2帶式燒結(jié)機采用了“自身預(yù)熱燒結(jié)點火保溫爐”,兩段式結(jié)構(gòu),前段點火后段預(yù)熱,利用燒結(jié)料面輻射熱和點火段部分熱量預(yù)熱空氣和高爐煤氣,不需外加熱源,即可提供160℃左右的助燃空氣和高爐煤氣,提高高爐煤氣理論燃燒溫度,使燒結(jié)點火爐單燒高爐煤氣點火時達到1050-1100℃的點火溫度要求。

點火爐后段配置了熱風(fēng)燒結(jié)煙罩,通過抽風(fēng)負壓引入環(huán)冷機第一段的高溫?zé)煔鈱c火后的料層進行保溫,促進了燒結(jié)過程鐵酸鈣的發(fā)育和粘結(jié)相的生成,提高了燒結(jié)礦強度、減少了燃料用量,平均生產(chǎn)數(shù)據(jù)比改造前減少返礦5%,每噸燒結(jié)礦減少焦粉用量2.3kg,F(xiàn)eO穩(wěn)定率提高2.1%。

淘汰生石灰外部加水消化工藝,將生石灰直接配加到礦粉中,在一次混合機中消化,不僅徹底解決了配料室揚塵和蒸汽外溢,而且充分利用了生石灰水化熱;同時,改變熱返礦的配加工藝,一次篩分后的熱返礦不再返回配料室,而是直接用皮帶機輸送至一次混合機前加入,充分利用了熱返礦的熱量。經(jīng)實測,二次混合機(制粒階段)出口料溫冬季達到53~57℃;混合料3~8mm粒化率提高約3.8%,料層厚度由680mm提高到了750mm,噸礦加熱工藝,節(jié)約的蒸汽用于余熱發(fā)電,余熱發(fā)電機組發(fā)電量平均增加155kW。

2.2.3 煙塵治理先進技術(shù)的應(yīng)用

帶式燒結(jié)機和鏈箅機一回轉(zhuǎn)窯球團生產(chǎn)線的工藝系統(tǒng),淘汰了工頻高壓直流電源,采用了當前先進的“軟穩(wěn)高頻電源靜電除塵技術(shù)”。該電源系統(tǒng)能夠自動調(diào)整電場的輸入電壓,抑制無效火花放電的發(fā)生,始終使電場處于最佳電暈放電狀態(tài),增加了電場內(nèi)粉塵的荷電能力,保證了后道工序脫硫煙氣始終在超低排放范圍,煙塵減排量約50%。改造前后煙氣及消耗指標及消耗指標見表1。

淘汰環(huán)境除塵系統(tǒng)所有電除塵器,全部采用脈沖反吹布袋除塵器,其中潮濕煙氣采用了“防水拒油聚丙烯纖維濾袋”,普通煙氣采用了高效聚四氟乙烯覆膜濾袋,從本質(zhì)上保證了各揚塵點煙氣排放濃度<10mg/m2。淘汰了除塵器的刮板輸灰和加濕卸灰方式,采用了具有自動清堵功能的全自動氣力輸灰系統(tǒng),全廠24套除塵器的除塵灰全部通灰管道送到燒結(jié)車問密封灰倉參與燒結(jié)配料,實現(xiàn)了全廠清潔化生產(chǎn)。

2.2.4 廢水零排放及固廢綜合利用

廠區(qū)配套了雨水、工業(yè)廢水分回收和污水凈化系統(tǒng)。沿廠區(qū)道路配套了雨水收集管網(wǎng)、工業(yè)廢水收集管網(wǎng)、生活污水收集管網(wǎng),各自獨立。雨水收集系統(tǒng)建配套了1萬m3收集凈化池,經(jīng)凈水機組過濾凈化后補充到全廠凈環(huán)水系統(tǒng);工業(yè)廢水收集系統(tǒng)配套了三級沉淀過濾池,結(jié)合生產(chǎn)車間對水質(zhì)的不同需求,此部分水不需深度凈化,主要用于燒結(jié)配料加水、沖渣水、鑄鐵冷卻水;生活污水配套了生化處理系統(tǒng),處理為中水后用于廠區(qū)綠化和灑水,剩余部分補充到凈環(huán)水系統(tǒng)。采取上述技術(shù)措施后,雨水和廠區(qū)廢水得到了充分利用,實現(xiàn)了全廠廢水零排放。

配備了50萬t/a水渣微粉生產(chǎn)線,生產(chǎn)過程中產(chǎn)生的水渣、高爐火渣、脫硫石膏等固廢物全部用于微粉生產(chǎn),提供給周邊水泥廠和制磚廠作為優(yōu)質(zhì)添加劑,變廢物為產(chǎn)品。

2.2.5 能源回收及綜合利用

為了高效回收利用高爐爐頂余能,配套了當前國內(nèi)最先進的共用型煤氣透平同軸機組( GBPRT),該機組由電機、雙腔透平機和軸流風(fēng)機同軸組合而成,同軸透平機把高爐煤氣的余壓余熱轉(zhuǎn)換為旋轉(zhuǎn)機械能與電機聯(lián)合拖動風(fēng)機,降低了電機出力,達到了余能回收和利用的最佳能效。該機組減少電機電耗45%~50%,平均噸鐵回收電能35-40kW。

配套了兩臺15MW高溫高壓發(fā)電機組,全廠剩余煤氣全部回收用于發(fā)電,平均噸鐵回收電能205kW。配套了低溫螺栓發(fā)電機組用于回收沖渣水余熱,每小時回收電能680kW;配套了余熱鍋爐回收燒結(jié)、球團高溫?zé)煔庥酂幔啃r發(fā)電2000kW。

通過各類二次能源的回收利用,全廠生產(chǎn)系統(tǒng)電耗與自發(fā)電基本平衡

2.2.6 高風(fēng)溫、富氧及混噴煤粉工藝

高爐熱風(fēng)爐采用了當前國內(nèi)領(lǐng)先水平的大功率短焰頂燃式格子磚熱風(fēng)爐,采用自動控制技術(shù)

對熱風(fēng)爐各閥門和各項運行參數(shù)自動檢測和控制,實現(xiàn)最佳風(fēng)煤配比和燒爐溫度;配套了煤氣、助燃空氣雙預(yù)熱裝置,通過熱風(fēng)爐煙道廢氣將煤氣和助燃風(fēng)預(yù)熱到180℃左右;同時格子磚采用了黑體強化輻射傳熱節(jié)能新技術(shù),提高加熱爐熱效率10%~15%。為高爐配套了低純氧制氧站和混噴煤粉制粉站,設(shè)計富氧率3.2%。

通過熱風(fēng)系統(tǒng)的提升改進,實現(xiàn)了≥1200℃的送風(fēng)溫度,為富氧和大噴煤創(chuàng)造了基礎(chǔ)條件,噸鐵噴煤150~160kg,達到國內(nèi)短流程煉鐵高爐先進水平。

2.2.7 鐵水品質(zhì)提升工藝

為了適應(yīng)高端球鐵鑄件、高強薄壁鑄件對生鐵品質(zhì)的要求,鐵水中要嚴格控制Ti、Mn、P、S的含量。生產(chǎn)實踐證明:生鐵中[Ti]含量隨著高爐爐溫亦即[Si]的降低而成正比例降低;在入爐料TiO2含量相同的條件下,生鐵含[Si]每降低0.1%,Ti還原率相應(yīng)降低約17%;Mn的還原也與爐溫呈相向關(guān)系。日常生產(chǎn)中,除了精選含此類元素低的原燃料以外,要求高爐以低硅冶煉作為基本生產(chǎn)方針,爐溫[Si]控制在0.035%~0.06%,鐵水物理熱≥1470℃,從而有效降低了鐵水中Ti、Mn和其他微量元素的含量。

為了進一步凈化鐵水,在高爐爐前和鐵水罐位處配置了脫硫、增硅、KR法攪拌裝置、撈渣裝置。鐵水進入人短流程車間之前,從高爐接鐵罐位處進行脫硫、增硅,以調(diào)節(jié)鐵水含硅量和進一步降低鐵水中硫的含量;隨即在罐內(nèi)攪拌以使整罐鐵水成分均勻化;攪拌后的鐵水表面有大量浮渣,由機車沿鐵水運輸線牽引到渣機旁撈渣,經(jīng)過爐處凈化工藝處理后的鐵水,成分均勻、潔凈,可顯著降低后續(xù)短流程對鐵水調(diào)質(zhì)調(diào)溫的成本,提高鐵水利用率。

2.2.8 短流程鐵水熱裝及調(diào)質(zhì)調(diào)溫

高爐車間與短流程鑄造車間的的銜接工藝,采取了鐵水罐直達電爐車間的方式。經(jīng)過凈化工藝處理后的鐵水,倒入電爐時的溫度≥1280℃,取消了過去因鐵水溫度低而設(shè)置的鐵水混勻和保溫環(huán)節(jié)。生產(chǎn)數(shù)據(jù)表明,熱裝到電爐的鐵水在調(diào)質(zhì)和升溫過熱中的總電耗小于115kW·h。

2.2.9 生產(chǎn)系統(tǒng)自動化

燒結(jié)、球團、煉鐵、能源動力等各生產(chǎn)獨立單元分別建立了基礎(chǔ)自動化系統(tǒng)和過程控制系統(tǒng)取消了分散的操作室,各獨立單元分別設(shè)置集中控制室,實現(xiàn)了設(shè)備操作和生產(chǎn)過程監(jiān)控的高度集中。同時,各獨立生產(chǎn)單元的生產(chǎn)報表運行數(shù)據(jù)、重點設(shè)備監(jiān)控圖像全部通過管理網(wǎng)絡(luò)進入生產(chǎn)控制中心,實現(xiàn)全廠生產(chǎn)數(shù)據(jù)網(wǎng)絡(luò)化、無紙化管理。

3 生產(chǎn)應(yīng)用效果

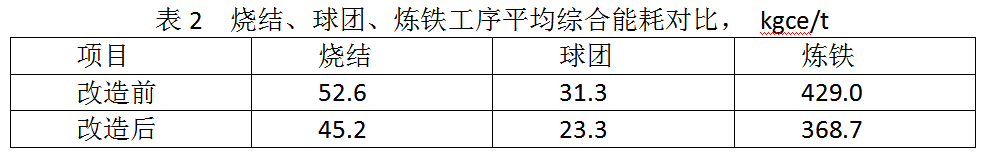

燒結(jié)和煉鐵技術(shù)的綜合利用,使燒結(jié)、球團和煉鐵三大工序綜合能耗顯著降低,改造前、后年平均工序綜合能耗對比見表2。

短流程鑄造改造升級后,優(yōu)化了鐵水凈化、運輸、熱裝工藝,噸鐵鑄件出品率比改造前提高3.1%,噸鐵鑄件總電耗比改造前減少130kW·h、比非短流程化鐵工藝總電耗減少445kW·h。

4 結(jié)語

新舊動能轉(zhuǎn)換推動煉鐵和短流程鑄造技術(shù)升級是必然趨勢,臨沂玫德庚辰在搬遷改造中綜合采用了當前煉鐵和短流程的先進技術(shù),噸鐵綜合能耗和短流程熔煉能耗均達到了國內(nèi)同行業(yè)先進水平;自動化管理技術(shù)的應(yīng)用顯著提高了企業(yè)智能管理水平;煉鐵工序先進環(huán)保裝備和技術(shù)的應(yīng)用,二次能源及固廢物的綜合利用實現(xiàn)了綠色生產(chǎn)。

(責(zé)任編輯:zgltw)