-

王松1 龔波1 王皎月2 王林2

(1.西安建筑科技大學研究生院 冶金工程學院;2.四川省達州鋼鐵集團公司)

摘 要 分析了石灰石直接煉鋼造渣節(jié)能減排和成渣優(yōu)勢,分析了堿性煉渣渣泡沫化特點,闡述了達鋼80t轉爐鈦鐵水直接煉鋼條件下,用石灰石造渣控制爐渣泡沫化噴濺的措施及取得的成果。通過石灰石造渣前后生產實際數(shù)據(jù)的比較,采用石灰石造渣后,造渣料成本降低了6.58元/t,達到了降本增效的目的。

關鍵詞 轉爐 饑鈦鐵水 石灰石 成本

1 引言

國內煉鋼企業(yè)開展石灰石替代石灰造渣,在降本增效上取得了良好效果。根據(jù)國內同行總結的經驗,加入100kg石灰石對熔池的降溫相當于加入200kg石灰的效果[1]。

但從國內同行實踐情況看也存在冶煉前期爐渣泡沫化嚴重,出現(xiàn)爐口溢渣甚至泡沫性噴濺和后續(xù)爐渣“返干”現(xiàn)象[2-3]。至于爐渣的返干則是爐渣中FeO不足造成的。達鋼高爐配加了30%左右的攀西饑鈦礦,達鋼80t轉爐入大戶饑鈦鐵水不提饑直接煉鋼,入爐鐵水成分中[V]含量在0.084%~0.189%區(qū)間,[Ti]含量在0.176%~0.274%區(qū)間。在采用配加石灰石造渣試驗過程中,表現(xiàn)為冶煉前期爐渣泡沫化嚴重。在饑鈦鐵水直接煉鋼條件下,在冶煉前期解決饑鈦渣泡沫化和石灰石造渣引入氣源加劇泡沫化的問題,避免碳氧反應初期轉爐渣泡沫化噴濺,是轉爐饑鈦鐵水煉鋼石灰石造渣取得成功的關鍵。達鋼80t轉爐通過不斷優(yōu)化冶煉工藝,解決了轉爐渣泡沫化噴濺問題,石灰消耗由49kg/t降到31.43kg/t,石灰石消耗達到了25.50kg/t,降低了生產成本。

2 石灰石煉鋼造渣及爐渣泡沫化理論依據(jù)

2.1 石灰石煉鋼造渣理論依據(jù)

針對石灰石直接用于轉爐煉鋼造渣和石灰石先鍛燒成石灰再用于煉鋼造渣,國內學者作了深入的比較研究。

趙俊學[4]理論計算CaCO3在25~1600℃范圍內升溫、分解吸熱24645.92cal/mol。石灰石在石灰窯緞燒能量消耗可達45000cal以上,相當于CaCO3直接使用于煉鋼升溫分解吸熱的1.8倍以上。所以從全面能量利用角度出發(fā),直接利用石灰石比先將其鍛燒成石灰再利用更為合理。

在石灰生產中,在保證燒透的情況下,勢必導致外層CaO活性的降低。石灰石加入鋼液后,CaCO3激烈分解,生成的CO2不但起到了攪拌作用,還會使石灰石表層剝離及碎裂,同時在新生表面生成高活性CaO并迅速與鋼水反應,更利于成渣。

李宏[5]等研究表明,石灰石直接用于煉鋼造渣過程,CaCO3的分解產生的CO2在轉爐煉鋼吹煉初期與鐵水中各元素的反應都可以自發(fā)進行,其排列次序與各元素被O2氧化的反應相同,生成轉爐煤氣中有效成分CO,可實現(xiàn)節(jié)能減排。

2.2 堿性煉鋼渣泡沫化理論依據(jù)

徐曾啟[6]通過對煉鋼CaO-SiO2-FeO渣系研究表明,熔渣中懸浮的固體顆粒將提高液膜的強度和彈性,會提高泡沫的穩(wěn)定性;提高溫度會使熔渣的粘度降低和沾附的固體顆粒熔化或溶解,使熔渣的發(fā)泡性能降低;熔池內金屬一熔渣——氣體三相乳濁液中金屬液滴所含的碳被氧化,形成大量彌散分布的一氧化碳氣泡,促使熔渣的泡沫化。劉剛[7]析在煉鋼初期鐵水中的饑,首先是氧化成較低化合價和較高熔點的氧化物,特別是V2O3。如果爐渣中有TiO2存在,V2O3還會與TiO2形成難熔的混合物TiV2O5,使初渣更粘。任正德[8]對含TiO2的煉鋼渣研究表明,TiO2是一活性很強的表面活性物質;同時,由于TiO2在富碳、高溫條件下的還原,使得渣中彌散分布有大量TiC等高熔點物質,爐渣粘度增大,此二者的共同作用,導致含TiO2渣系獨特的發(fā)泡性能,特別是高溫條件下更穩(wěn)定。

3 達鋼80t轉爐饑鈦鐵水煉鋼石灰石造渣實踐

3.1 達鋼80t轉爐入爐原料條件

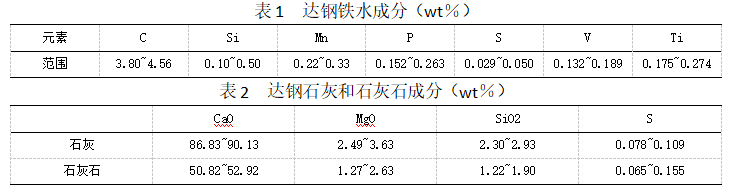

達鋼饑鈦鐵水通過KR法脫硫處理,入爐鐵水成分見表1,入爐鐵水溫度1200~1300℃,裝入量77~80t。入爐廢鋼主要以軋鋼切頭、渣鋼,污泥球為主,裝入量3~5t,其中軋鋼切頭1.0~3.0t,渣鋼1~1.5t,污泥球0.5~1.0t。另外在轉爐冶煉過程中從高位料倉加入一定數(shù)量的燒結返礦。

3.2 轉爐冶煉操作

達鋼石灰和石灰石成分見表2。根據(jù)表2按CaO相等折算,石灰石替代石灰比值為1.7:1。達鋼80t轉爐石灰石加入量實際執(zhí)行以入爐鐵水溫度1250℃石灰石加入量1000kg為基礎,鐵水溫度每升降10℃,石灰石加入量增減200kg,相應石灰加入量減增100kg。轉爐濺渣后加入石灰石1.0~1.5t墊底,開吹點火成功后,加入1.0t石灰、0.5t石灰石、0.5t鎂球剩余渣料根據(jù)爐內溫度和起渣情況,分批次加入,全部渣料開吹8min加完。燒結返礦原則上在開吹4min左右碳焰起來,分批次根據(jù)爐渣發(fā)泡情況加入,開吹8min加完。終渣堿度控制在3.0~3.5。達鋼80t轉爐采用喉口直徑中32.3mm×4孔氧槍噴頭。全程低槍位硬吹模式,過程根據(jù)化渣情況調整槍位化渣。氧氣流量采用前一中一后期按高一低一高模式控制。

3.3 生產中控制泡沫化溢渣采取的措施

3.3.1 前期渣堿度控制

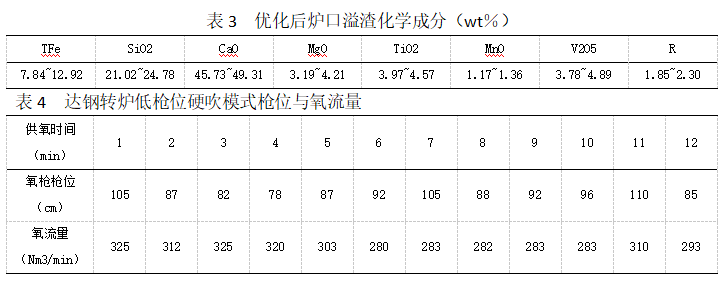

兌鐵水前加入1.0~1.5t石灰石墊底,占到石灰石總加入量的50%左右。根據(jù)石灰石分解溫度低的特點,利用兌鐵水前爐內余熱和兌鐵水過程促使石灰石提前分解,為開吹后快速成渣創(chuàng)造條件。開吹點火成功后,加入石灰1.0t,占到總石灰量的40%左右,同時補加石灰石500kg。根據(jù)爐渣尤其是饑鈦爐渣在低堿度下(<2)容易泡沫化的特點,通過迅速提高堿度以控制泡沫化。后續(xù)石灰和石灰石的加入根據(jù)爐內溫度和渣況分批次加入,每次200kg。對前期爐口溢渣取樣分析見表3。

3.3.2 槍位及氧流量控制

全程采取低槍位硬吹模式,增加熔池攪拌,在裝入量鐵水占比90%以上條件下,大流量增加熔池供氧,有利于加快Si、Mn氧化期,有利于迅速提高爐內溫度,為高熔點物質熔解,脫離附著的液膜,消除爐渣過度泡沫化創(chuàng)造條件。碳氧焰初起后,通過調整槍位和氧流量,從高位料倉加入燒結返礦來調整爐渣流動性,防止爐渣返干。表4是達鋼80t轉爐綜合10爐生產數(shù)據(jù)(全程低槍位硬吹模式氧槍高度和氧氣流量平均值)。

3.4 應用效果

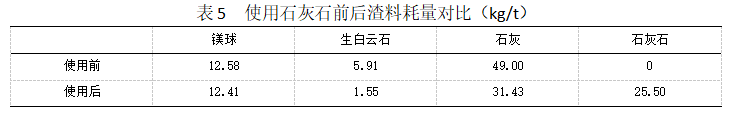

通過不斷總結饑鈦鐵水煉鋼石灰石造渣的經驗,前期溢渣次數(shù)明顯減少,轉爐噴濺率由使用初期的3.12%降低到0.89%。取達鋼80t轉爐使用石灰石前后各6個月的造渣料消耗數(shù)據(jù)加權平均值分析,見表5,使用石灰石后石灰和生白云石消耗大幅降低。按達鋼內部價格體系,使用前渣料總成本31.08元/t,使用后渣料總成本24.49元/t,節(jié)約渣料成本6.58元/t。

4 結論

(1)達鋼80t轉爐通過優(yōu)化石灰石的加入方法和迅速提高前期爐渣堿度和溫度,采用全程低槍位硬吹模式,根據(jù)渣況加入燒結返礦和調整氧氣流量,有效控制了前期爐渣泡沫化溢渣和噴濺及爐渣返干問題。

(2)達鋼80t轉爐饑鈦鐵水直接煉鋼采用石灰石替代部分石灰造渣,降低了生白云石和石灰消耗,節(jié)約渣料成本降低了生產成本,良好效果。

5 參考文獻

[1] 李尚兵,朱蘊艷.石灰石在永鋼50t轉爐煉鋼中的應用[J].現(xiàn)代冶金,2015,06:52-54.

[2] 郝偉新.石灰石代替石灰在轉爐煉鋼中的應用實踐[J].黑龍江冶金,2013,05:28-29.

[3] 張杰新,阮銘.石灰石在轉爐煉鋼工藝上的運用.重鋼科技.第57卷第2期,2014.06.

[4] 趙俊學.CaCO3在鋼鐵冶金過程中作用方式探討[J].江蘇冶金,1995,02:20-22.

[5] 李宏,馮佳,李永卿,等.轉爐煉鋼前期石灰石分解及CO2熱力學氧化作用的分析[J].北京科技大學學報.2011,33(S1):83-87.

[6] 徐曾啟.煉鋼過程中的泡沫渣[J].鋼鐵研究,1989,03:9-16.

[7] 劉剛氧氣轉爐含饑爐渣相圖及一些氧化物對CaO-FeO-SiO2渣系性能的影響[J].北京鋼鐵學院學報,1983,01:22-42.

[8] 任正德,龐福如.含TiO2堿性煉鋼渣的發(fā)泡性能研究[J].工業(yè)加熱,1999,06:14-16,49.

(責任編輯:zgltw)