-

摘 要 對邯鋼5#高爐入爐原燃料堿金屬含量堿負荷排堿率進行了檢測和測算,高爐堿金屬負荷為3.8kg/t,高爐渣排堿率為76.81%。經過對堿金屬的研究及采取應對措施,從控制原燃料入手,并配合優化高爐操作和控制合理的煤氣流分布,最終爐渣排堿率提高到80%以上,能夠消除堿金屬的危害,各項技術指標良好。

關鍵詞 高爐 堿金屬 排堿 措施

1 堿金屬對高爐生產的影響

由于邯鋼煉鐵規模的迅速擴大,煉鐵技術也逐漸向精細化方向發展。也就意味著高爐冶煉對原料的要求更加苛刻,除了對原料的品位雜質含量機械強度,燃料的化學成分焦炭的冷強度和熱強度等有更高的要求外,原料中堿金屬含量的控制也變得尤為重要[1-3]。

堿負荷是指堿金屬負荷,是生產每噸鐵爐料帶入高爐的堿金屬的量。堿金屬在高爐中循環,破壞焦炭和鐵礦石強度,易結瘤,加速侵蝕耐火材料,進入高爐的堿金屬主要是鉀、鈉。鉀的熔點為63.25℃沸點為758℃,鈉的熔點為97.83 ℃,沸點為883℃,它們都是較活潑元素空氣中易被氧化,在自然界以復雜化合物的形式存在,鉀和鈉分別以硅酸鹽的形式隨高爐爐料進入高爐并在高爐中發生一系列的物理化學反應,進而對高爐生產產生一定影響[4]。

1.1 惡化焦炭冶金性能

從高爐煉鐵發展來看,焦炭作為高爐燃料起著舉足輕重的作用。首先入爐原料溫度較低,焦炭用作發熱劑,還原反應發生時用作還原劑,同時起著骨架和滲碳劑的作用。為確保高爐冶煉的順利進行,要求焦炭有適宜的反應性。研究發現[5-6],隨著堿金屬的增加,焦炭的反應性增強,堿金屬濃度越大,焦炭的反應性就越大。主要是因為進入高爐的堿金屬在高爐下部高溫區揮發成堿蒸氣,隨煤氣向上運動。當煤氣通過焦炭時,焦炭會吸附煤氣中的堿金屬使其本身的含堿量增加,由于堿金屬對反應C+CO2=2CO有催化作用,從而使得焦炭的氣化反應加速,焦炭的強度明顯降低,焦炭塊度減小,產生較多的碎焦和焦粉,從而使高爐的透氣性變差,影響高爐生產。

1.2 影響高爐順行

堿金屬隨爐料下降過程中會被還原,形成的堿蒸汽隨煤氣上升,與下降的燒結礦中某些物質反應形成低熔點的硅酸鹽,降低燒結礦的強度和熔點,使得軟溶帶上升,熔融層加厚,煤氣阻力加大,形成結瘤,影響高爐順行。同時由于堿金屬促進了焦炭氣化反應,導致焦炭強度降低,粒度減小,影響了軟溶帶以下高爐的透氣性,造成高爐壓差升高引起的崩懸料次數增多,使得渣鐵流動性變壞,造成爐況異常。

1.3 侵蝕高爐爐襯

高爐長壽的重點是高爐爐襯,對于高爐爐襯,不同煉鐵廠從經濟角度出發都選擇使用耐火磚襯。研究發現,堿金屬對高爐不同部位幾乎都有所侵蝕,特別是對高爐中段(爐身下部、爐腰及爐腹)和高爐下段(爐缸、爐底)的侵蝕較嚴重。隨原料入爐的堿金屬經還原形成堿蒸汽,溫度低于900℃時,與C與O2發生反應3/4K(Na)+2/3C+O2=2/3K2CO3(Na2CO3)生成堿金屬碳酸鹽,由于固體碳酸鹽是由氣相直接形成的,它們的粒度很細小,很大一部分隨煤氣流帶走,另外一部分與石墨炭同時滲入磚縫或磚襯氣孔中而沉積,導致磚襯異常膨脹。此外,使爐體磚產生內應力,降低爐體磚的強度最終引起磚襯疏松,再加上煤氣流的作用,致使磚襯易于剝落,侵蝕爐襯。

1.4 堿金屬在高爐內的循環富集

對于堿金屬的循環,參與的物質主要有堿金屬蒸汽、堿金屬氰化物、堿金屬碳酸鹽、堿金屬硅酸鹽。堿金屬蒸汽、堿金屬氰化物和堿金屬碳酸鹽在隨高爐煤氣上升的過程中,它們會沉積在爐料和內襯上,來不及沉積和反應的堿化物隨爐塵從爐頂排出。沉積在爐料上的堿化物到達高溫區后,將再次被還原揮發,還原和揮發的堿金屬又重新進入向上運動的煤氣流,重復進行上述過程。在高爐內,堿金屬的循環到一定程度后,就會形成堿金屬的富集,這樣更加劇堿金屬對高爐冶煉的危害。

2 邯鋼5#高爐入爐堿負荷分析

通過測定邯鋼5#高爐入爐原料的堿金屬含量,測算入爐堿負荷,確定合理的堿負荷臨界值,最終制定合理的控制堿負荷和排堿措施。

2.1 邯鋼5#高爐原料堿金屬含量

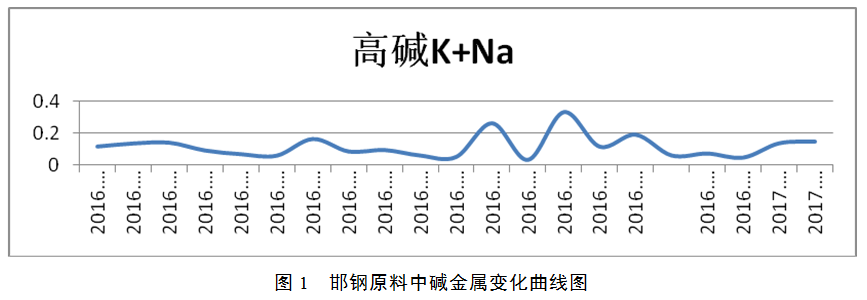

由于受成本壓力的影響,原料中高堿粉比例的增加,是造成高爐入爐堿負荷增加的主要原因。圖1為邯鋼原料中堿金屬變化曲線圖,由圖1可知,邯鋼高堿粉中K、Na含量多次超限,直接造成入爐原料堿負荷的增加。

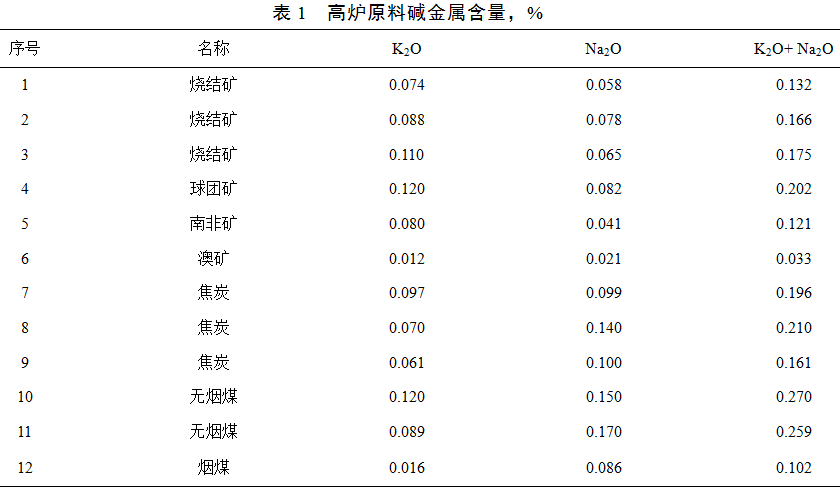

表1為邯鋼5#高爐入爐原料堿金屬含量測定值。由表1可知,無煙煤的堿金屬含量最高在0.259%~0.27%之間;焦炭的堿金屬含量也相對較高在0.161%~0.210%之間;球團礦的為0.202%,相較于燒結礦的0.132%~0.175%堿金屬含量較高;澳礦的堿金屬含量為0.033%,明顯低于南非礦的堿金屬含量0.121%。

2.2 邯鋼5#高爐入爐料堿負荷

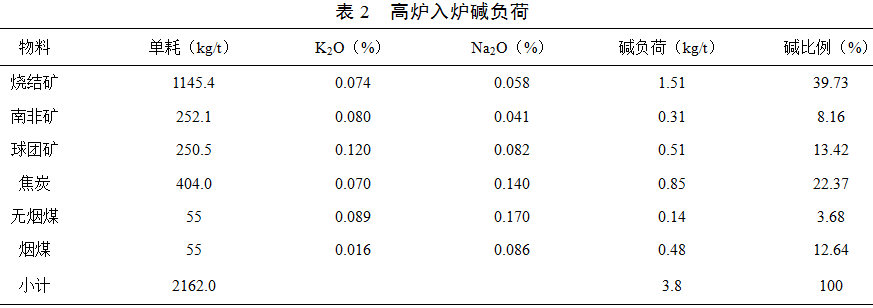

表2為高爐入爐料堿負荷測算。由表2可知,高爐堿負荷主要由燒結礦和焦炭帶入,其中燒結礦為39.73%,焦炭為22.37%,兩者合計62.10%。高爐入爐堿負荷為3.8kg/t,高于邯鋼的控制限量值。

2.3 高爐堿金屬支出

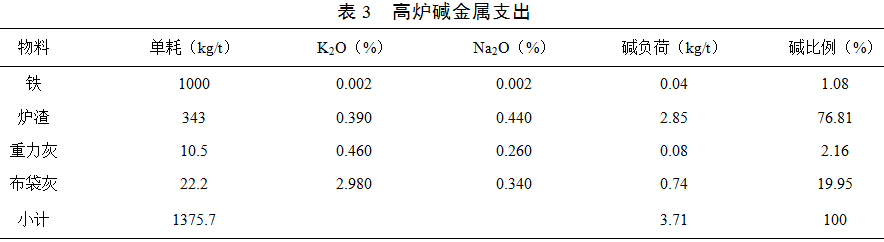

表3為高爐堿金屬支出情況測算。由表3可知,高爐堿金屬支出主要是通過爐渣和布袋灰,爐渣為76.81%,布袋灰為19.95%,兩者合計96.76%。整體排堿率為97.63%,排堿能力較弱。燒結礦和焦炭是高爐堿負荷的主要來源,應采取措施降低堿負荷的入爐量并做好排堿措施。

3 堿負荷的控制方法和排堿措施

3.1 降低入爐堿金屬的含量

邯鋼5#高爐的堿金屬負荷大于一般的堿金屬負荷限量值(3.5kg/t),會對高爐冶煉帶來不利影響,降低入爐堿金屬負荷時控制堿金屬對高爐危害的有效措施之一。高爐中的堿金屬主要是通過燒結礦和焦炭帶入的,減少燒結礦和焦炭中的堿金屬含量,入爐堿金屬量明顯降低。

(1)控制燒結礦的堿金屬含量

燒結礦帶入高爐堿金屬占高爐堿負荷的39.73%,燒結原料的堿金屬負荷較高,降低燒結原料堿金屬負荷時減少燒結礦中堿金屬含量的有效方法,應從燒結原料著手采取以下措施:

①采用含堿低的鐵礦石,定期檢測鐵礦石中堿金屬的含量,通過配礦盡可能降低入爐堿負荷。

②優化燒結配料,減少高氯原料的配用。

③燒結工序過程中對堿金屬進行脫除。對機頭除塵灰進行脫堿處理后,阻斷堿金屬在燒結工序的循環。

④減少高爐高爐重力灰和布袋灰的使用,降低燒結礦中的堿負荷。

(2)控制焦炭帶入的堿金屬

焦炭帶入的堿金屬占邯鋼5#高爐堿金屬負荷的22.37%,控制焦炭帶入的堿金屬的量也是控制高爐堿金屬負荷的有效措施。

①采用堿金屬含量較低的焦炭,焦炭的堿金屬含量低,其冶金性能一般較好。

②使用用C高、灰分低,揮發分適當,S、P低,反應性較低,粒度均勻的焦炭。

3.2 提高爐渣的排堿能力

在現有的技術和工藝條件下,高爐渣排堿是高爐排堿的主要方法。邯鋼5#高爐爐渣排堿能力為76.81%,低于公認的最低排堿率80%。提高爐渣的排堿能力,是減少堿金屬對高爐生產危害的有效措施。

(1)控制合理的爐渣堿度

研究表明,隨著爐渣堿度升高,爐渣排堿率下降; 堿度越高,其排堿率越低,堿度低有利于高爐排堿。二元堿度增加有利于脫硫但不利于排堿,5#高爐爐渣的二元堿度長期保持在1.22~1.25之間,爐渣的脫硫能力較強,鐵水的硫含量相對較低,一級品率達到99%以上。但當高爐排堿的特殊時期,爐渣堿度降低到1.2左右,爐渣排堿效果增加明顯。

(2)縮短高爐出渣周期,增加放渣次數

減少高爐渣在高爐爐缸停留的時間,可有效減少堿金屬硅酸鹽在爐渣中的還原和揮發,提高爐渣排堿能力。邯鋼5#高爐堅持每天出12次鐵的生產周期,適當改變打泥量和開口鉆頭大小來穩定出鐵時間。

(3)提高渣鐵比

考慮到渣量的增大對煉鐵成本的影響,邯鋼5#高爐渣鐵比維持在340kg/tFe~350 kg/tFe之間,能較好的滿足脫硫要求。在特殊情況下,高爐排堿時期渣鐵比增加到360kg/tFe以上,對高爐排堿起到很好的效果。

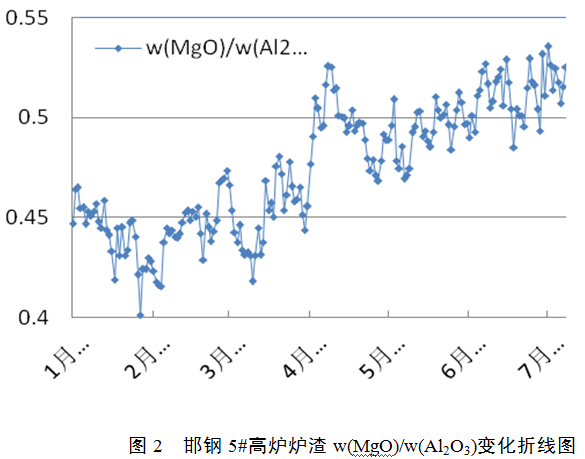

(4)適當提高鎂鋁比

在一定范圍內,MgO可以提高爐渣的脫硫能力,而Al2O3則反之,由于這兩種爐渣主要組分對爐渣冶金性能性能的影響正好相反,故引入鎂鋁比(w(MgO)/w(Al2O3))這個概念。在限定條件下,隨著鎂鋁比的提高,渣相由熔點較高的鎂鋁尖晶石(MgO?Al2O3)和鋁酸一鈣(CaO?Al2O3)逐漸向黃長石(2CaO?MgO?SiO2和2CaO?Al2O3?SiO2)區域移動,液相區域增加,爐渣流動性、溶化性均提高,爐渣的排堿脫硫能力隨之提高。

圖2是邯鋼5#高爐爐渣w(MgO)/w(Al2O3)變化折線圖。由圖2可知,進入2016年6月份,鎂鋁比持續增加,基本穩定在0.5以上,爐渣的冶金性能較好,對爐渣排堿起到促進作用。

3.3 優化高爐操作并控制合理的煤氣分布

在高爐冶煉過程中,煤氣是堿金屬傳遞的主要介質。在高爐的日常操作中,主要以發展中心氣流和維持合適的邊緣氣流為目的,當入爐堿負荷增加時,應改變高爐上下部調劑制度,增加風速,以吹透中心,增加堿金屬隨煤氣排出量為技術思路,對于堿金屬較高的燒結礦,應減少在邊緣的分布,防止堿金屬富集破壞高爐爐襯并形成壁體結瘤。

4 結語

(1)對邯鋼5#高爐進行了堿金屬元素平衡計算,高爐堿金屬主要由燒結礦和焦炭帶入,高爐排堿主要是爐渣排堿,邯鋼5#高爐爐渣排堿率為76.81%,排堿率較低。高爐在排堿期間,爐渣的排堿率不高是導致堿危害的主要原因,受堿金屬的影響,高爐生產不順,技術指標較差。

(2)通過實施控制邯鋼5#高爐堿金屬負荷,其危害得到了控制,高爐爐況順行,各項技術指標良好。

(3)在原料充足的情況下,為解決堿金屬的循環富集,應制定相應的入場原料含量標準。

5 參考文獻

[1] 趙秀華,王華. 柳鋼高爐堿金屬危害的防控措施[J]. 煉鐵,2016,35(2):47-49.

[2] 司俊朝,魏航宇. 邯鋼高爐有害元素的分布及控制[J]. 煉鐵,2016,35(1):54-57.

[3] 王挽平. 承鋼2500 m3高爐堿金屬負荷的研究及應對措施[J]. 河北冶金,2012,53(10):3-6+12.

[4] 伍世輝,劉三林,李鮮明. 韶鋼6號高爐堿金屬危害的控制[J]. 煉鐵,2009,28(1):39-41.

[5] 張勇,呂慶,李福民,等.石家莊鋼鐵公司高爐內堿金屬循環[J].河北理工學院學報,2007, 29(2): 32-38.

[6] 張賀順,馬洪斌.首鋼高爐鋅及堿金屬負荷的研究f Jl.鋼鐵研究,2010, 38(6): 51-55.

(責任編輯:zgltw)