-

摘 要 針對誠德在AOD+LF爐+連鑄機生產1Cr13Mn10不銹鋼過程中AOD 爐的冶煉時間遠長于連鑄機澆鋼的處理時間,導致整個不銹鋼生產線的生產效率受到限制這個問題進行研究。研究入爐冷鋼比例、高碳鉻鐵硅含量對 AOD 爐提槍碳含量、提槍溫度以及冶煉時間的影響。研究得出,降低 AOD 爐1Cr13Mn10冶煉時間的思路主要是控制提槍碳含量;包含成本在內,當入爐高碳鉻鐵硅含量不小于3.0%、廢鋼加入量為3.0-3.5t時,可以縮短AOD 爐1Cr13Mn10的冶煉時間到80min左右,提槍溫度和提槍碳含量分別為1680℃和0.5%,并且爐齡和物料消耗等綜合指標較好。

關鍵詞 1Cr13Mn10不銹鋼 AOD 冶煉時間 高碳鉻鐵硅含量

1Cr13Mn10是不銹鋼的一種,其具有不銹性,而且具有良好的耐蝕性和塑韌性。誠德在AOD+LF爐+連鑄機生產1Cr13Mn10的過程中,由于 AOD爐的冶煉時間遠長于連鑄機澆鋼的處理時間,雖然目前3~4套AOD爐在趕連鑄生產,但AOD爐的冶煉時間太長依然會導致整個不銹鋼生產線的生產效率受到限制,而且該模式經常是通過澆次前3包在LF爐進行長時間壓鋼來實現的,這對后續處理過程鋼液增碳、LF爐電耗、鋼包周轉情況極為不利。本文就誠德的工藝、裝備特點來分析1Cr13Mn10在提高澆次不穩定的現象,達到縮短AOD爐的冶煉時間、降低生產成本及減少物料的目的。

1 1Cr13Mn10 不銹鋼冶煉流程及工藝參數

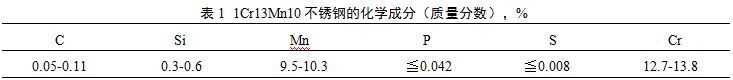

誠德1Cr13Mn10的生產工藝流程為:高爐鐵水→混鐵爐→AOD→LF爐→連鑄機→鑄坯緩冷→攤檢、修磨→軋制。1Cr13Mn10不銹鋼的化學成分見表1。

2 1Cr13Mn10不銹鋼生產過程機理分析

AOD爐冶煉不銹鋼通常分為2個階段:脫碳和還原。其中脫碳期的主要任務是盡可能地實現“脫碳保鉻”,還原期的主要任務是 在側吹強攪拌下依靠硅、鋁等強脫氧劑對鋼水進行脫氧,盡可能地把脫碳期所氧化的鉻、鐵、錳等還原到鋼水中,同時兼顧脫氣、去除夾雜等任務[1]。

不銹鋼冶煉過程中,“脫碳保鉻”反應見式(1)。

(Cr2O3)+3[C] →2[Cr]+3CO↑ △G=737 670-471.57T (1)

還原期硅脫氧的反應為式(2)

2MxOy(s)+ySi →2xM+ySiO2 (2)

當碳脫到一定程度時就可還原,還原期一般固定在8min,因此,AOD爐冶煉時間的長短主要取決于脫碳期的長短。影響 AOD爐脫碳期的主要因素是脫碳速度,而脫碳速度主要取決于“脫碳保鉻”溫度的選擇和控制。尤其是在脫碳期頂槍階段,在溫度、提槍、碳和渣況都穩定情況下,后期操作也相對穩定。

2.1 脫碳期 AOD爐“脫碳保鉻”溫度的選擇和控制

由式(1)可知,促進反應向右進行、實現“脫碳保鉻”的關鍵因素是降低氣相中的 CO 分壓、提高冶煉溫度。通常情況下,只能依靠氧化溶液中的硅元素、鉻元素或額外加入硅鐵進行提溫,所以在鉻質量分數一定時,靠增加入爐硅的總量來提溫,但入爐硅總量增加使爐渣堿度降低,反而增加了石灰用量,且溫度太高使爐襯侵蝕增加,這就要求在綜合成本最低情況下,根據入爐合金中的硅含量合理配比入爐合金。隨著脫碳反應的進行,通過調節氧氣/氮氣的比例,可使形成的大量氮氣泡構成 CO的假真空室來降低 CO的氣體分壓。合理的爐渣黏度能讓多余的 CO 氣體順利排出,降低CO 的氣體分壓,當渣中SiO2含量很高且渣黏度小時,不利于CO 氣體順利排出。但是在堿度達到1.8-2.2 時,增 加 石 灰 用 量 既 不 利 于 脫碳,也會造成在高堿度情況下對爐襯的侵蝕加劇,并且增加成本。這就要求在操作時入爐硅不能太高,在保證溫度控制為1660 -1700℃時,留一部分氧去氧化少量鉻,造塊狀渣。

所以保持綜合成本最低情況下,應根據入爐合金中的硅含量合理配比入爐合金。而在201系生產中,當鐵水中硅含量一定的情況下,影響入爐硅的主要因素就是高碳鉻鐵中的硅含量。在結合低 CO分壓的操作后,對于1Cr13Mn10 鋼種來說,其整個吹煉期的溫度控制為1660-1700℃。但是受到快速脫碳、提高高碳鉻鐵中硅含量、降低低碳區CRE(脫碳效率)值、設備量程以及惰性氣體供應量等多方面的影響,其在吹煉過程中不可避免地發生溫度很高不脫碳的現 象,造成提槍碳含量高、冶 煉時間增加。本文探討在控制提槍碳含量較低、不增加冶煉時間的前提下,通過適時加入適量冷態返回料 (渣鋼或切頭)的方式,達到合理控制脫碳期與原期溫度目的[2]。

2.2 AOD還原操作

AOD爐還原期常用的脫氧劑為硅鐵和鋁塊,其中鋁的脫氧效果強于硅,同時不銹鋼中加入鋁還具有細化晶粒、提高連鑄坯中等軸晶比例、減少固溶體中的氮、改善冷成型性能等諸多優點[3]。但是脫氧產物 Al2O3 易在澆鑄過程中聚集形成結瘤,影響澆鑄性能,同時,Al2O3 與 MgO 反應生成脆性夾雜物鎂鋁尖晶石,容易對最終產 品造成無法彌補的缺陷[4]。所以,在冶煉1Cr13Mn10時,選擇使用硅鐵進行還原和脫氧。

多家不銹鋼廠的生產數據顯示[5-8],AOD 爐還原渣的二元堿度一般控制為1.5~2.2。在對鋼種使用條件日趨苛刻的環境下,鋼中一些雜質元素的含量要求極低。此時,部分不銹鋼廠采用雙渣法進行還原和脫硫,該種操作模式具有超強的脫硫效果,能夠有效地去除MnO、FeO 等有害物質,但是其存在3方面問題:一是脫硫后的堿度常常為2.3-2.7,增加了渣黏度和固態化趨勢;二是延長了整體的冶煉時間,使本來爐機不匹配的不銹鋼生產效率更加降低;三是在二次脫硫時需要補加部分石灰進行二次造渣,不可避免地發 生石灰增碳現象[9],對于冶煉超低碳鋼十分不利。為保證質量,煉鋼廠要求 AOD 出鋼前硫含量小于0.008%。綜 上所述,在不增加石灰量和影響精煉爐攪拌強度的情況下,如果出現硫含量偏高,則出鋼前加入從外部采購的優質石灰,以縮短冶煉周期、減少還原后石灰增碳,還原期終點硫含量合適就可以直接放鋼。

3 討論

3.1 工業改進方案

綜合第2部分關于 AOD 爐1Cr13Mn10冶煉時間的機理分析,對入爐高碳鉻鐵硅含量、入爐冷態廢鋼加入量等進行對比試驗研究,從而找出降低AOD爐1Cr13Mn10冶煉時間的工藝制度,具體試驗如下。

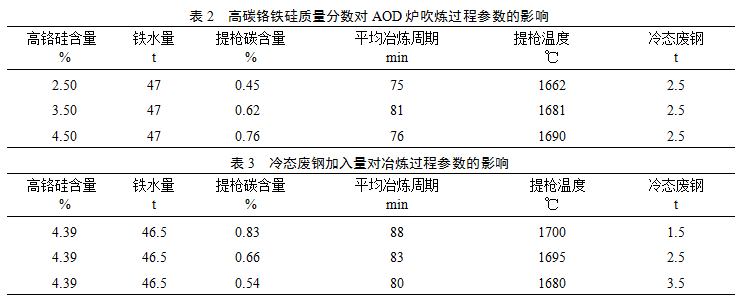

入爐高碳鉻鐵硅含量對 AOD 爐提槍碳含量、提槍溫度以及平均冶煉時間的影響見表2。從表3可見,在冷態返回料2.5t、鐵 水量為47t時,隨高碳鉻鐵硅含量增加,提槍碳含量、AOD 爐平均冶煉時間、提槍溫度都增大。發 現當高碳鉻鐵硅含量為 2.50% 時,提 槍碳含量較低,為 0.45%,平均冶煉時間較短,為75min,但是提槍溫度為1662℃時,不利于加入不銹鋼返回料。

入爐冷態廢鋼加入量對 AOD 爐提槍碳含量、提槍溫度以及平均冶煉時間的影響見表3。由表3可得,高碳鉻鐵硅含量為 4.39%、鐵水量為46.5t時,隨冷態廢鋼加入量的增加,AOD爐1Cr13Mn10的平均冶煉時間變短,提槍碳含量和提槍溫度降低。冷態廢鋼加入量為3.5t、提槍溫度為1680℃時,比較合適,冶煉時間較短,為80min。

還原時間也可以進行優化,將原來還原8min 取樣改為大氣量還原5min取樣,這樣可以減少3min,上述試驗也是在還原時間優化后進行的。

3.2 結果分析

由表2、表3可得,當入爐高碳鉻鐵硅含量不小于3.0%、渣鋼或切頭加入量為3.0~3.5t時,爐齡和物料消耗等綜合指標較好,冶煉時間能控制為80min左右,將以前AOD爐第 3爐放鋼后連鑄機開澆的時間提前約40min,不但可以降低LF爐電耗,還可縮短連鑄機停機時間,提高生產穩定性及產能。

4 結論

(1)降低 AOD爐1Cr13Mn10 冶煉時間的思路主要是控制提槍碳含量。

(2) 考慮成本在內,當入爐高碳鉻鐵硅含量不小于3.0%、渣鋼或切頭等冷態返回料加入量為3.0-3.5t時,可以縮短 AOD爐1Cr13Mn10冶煉時間到80min左右,提槍溫度和提槍碳含量分別為1680℃和0.54%,并且爐齡和物料消耗等綜合指標較好。

5 參考文獻

[1] 馮聚和.鐵水預處理與鋼水爐外精煉[M].北京:冶金工業出版社,2006.

[2] 胡漢濤.AOD全鐵水冶煉不銹鋼的配料模擬[J].鋼鐵研究學報,2008,20(10):6.

[3] 康喜范.鐵素體不銹鋼[M].北京:冶金工業出版社,2012.

[4] 俞海明.轉爐鋼水的爐外精煉技術[M.北京:冶金工業出版社,2011.

[5] 陳家祥.鋼鐵冶金學:煉鋼部分[M].北京:冶金工業出版社,1990.

[6] 黃西祜.鋼鐵冶金學[M].北京:冶金工業出版社,2005.

[7] 李士琦,路俊萍,吳華峰,等.AOD冶煉不銹鋼的脫碳保鉻模型分析[C]//第七屆冶金工程科

學論壇論文集.北京:北京科技大學,2008.

[8] 池和冰.AOD全鐵水冶煉鐵素體不銹鋼工藝研究[J].寶鋼技術,2008(2):16.

[9] 鄒勇,孫銘山.AOD 冶煉16%Cr鐵素體不銹鋼潔凈度的提高[J].太鋼譯文,2005(2): 17.

(責任編輯:zgltw)