-

摘 要 對柳鋼6號高爐(1500m3)2月上旬冷卻壁出現大面積漏水引起高爐爐況失常,對此次爐況恢復進行分析總結。通過對高爐漏水冷卻壁的確認及處理和高爐爐況失常后高爐操作的及時應對,使得高爐生產逐步恢復正常。

關鍵詞 高爐 冷卻壁 漏水

1 概況

柳鋼6號高爐有效容積1500m3,共22個風口,2個鐵口。高爐本體采用三段銅冷卻壁和爐身鑄鐵冷卻壁磚壁合一的薄壁爐襯技術,串罐無料鐘爐頂,碳磚+陶瓷杯綜合爐底結構,高爐冷卻系統除風口外全部采用軟水密閉循環冷卻系統。于2008年12月投產,隨著爐齡的增長,高爐部分冷卻壁侵蝕破損嚴重,在2017年2月30日高爐冷卻壁突然大面積漏水,雖然廠部及車間及時處理,找出了漏水點,但是由于冷卻壁漏水較大,漏進高爐的水比較多,導致高爐爐爐腹結厚,中心不活,對生產帶來了較大的影響。

2 冷卻壁漏水導致爐況失常

2.1 冷卻壁漏水擴大的過程及處理

(1)6號高爐在2016年10月30日高爐查漏過程中,查出94號水管第6層冷卻壁漏水,改通工業水,漏水得到控制,對高爐生產影響不大。在2017年1月29日,高爐出現難行,走料不順。高爐出現懸料,19時30分發現7#小套漏水。在1月30日中班休風更換7#漏水小套,休風下來后,可以很明顯的看出風口有水流出。當時組織人員查漏,未發現有其他冷卻壁漏水,高爐送風后至31日夜班,高爐難行且出現多次懸料,高爐上有水出的風口比較多,7至16號風口都有水出。白班組織人員查漏也未發現其他冷卻壁漏水,班中發現10#、11#風口小套漏水,當時判斷是由于小套漏水竄水,導致小套出水比較多,白班班末休風更換了漏水小套,送風后出水小套減少,但高爐恢復不理想,高爐難行,風量風壓不穩定。至此高爐爐況嚴重失常。

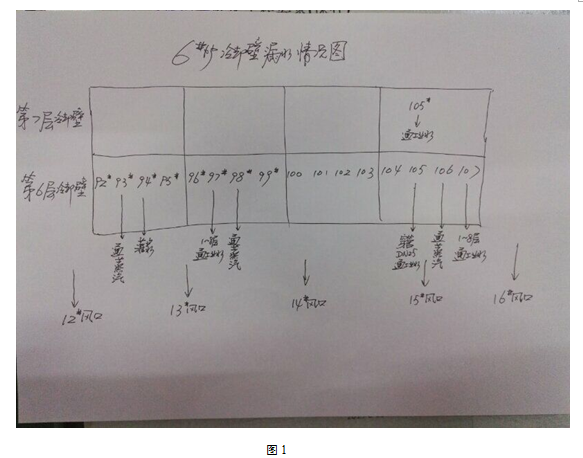

(2)2月1日白班,先后發現13#、14#、15#、16#、17#風口小套漏水,在班末休風更換小套的同時,再次組織人員查漏,發現106號水管第6層冷卻壁漏水。于是改通工業水。復風后,高爐風口出水的數量變少,但是14#至16#風口還是有水流出,2月2日再次組織人員查漏,發現93號水管第6層冷卻壁漏水后,改通工業水。14#風口出水變小,風口沒有完全干。在2月4日再次組織人員查漏,發現105#水管第6層冷卻壁與第7層冷卻壁均漏水。查出后也改通工業水,至此高爐冷卻壁漏大得到了一定的控制,漏水變小了。但是高爐爐況已經嚴重失常,至此高爐開始全力恢復爐況。在后來的查漏過程中還查出了,98號水管第6層冷卻壁漏水。在2月23日利用年修時間對各漏水冷卻壁水管進行了穿管與灌漿處理,至此高爐冷卻壁漏水得到了很好的控制,具體情況如下圖(1):

(3)從圖1中我們可以看出,93號、94號是同一塊冷卻壁、97號、98號是同一塊冷卻壁、105號、106號、107號是同一塊冷卻壁。而且每一跟漏水水管都已經做了處理,這為后來高爐穩定順行提供了有利的條件。

2.2 冷卻壁漏水對高爐的影響

(1)增加高爐熱消耗,使高爐燃料比升高

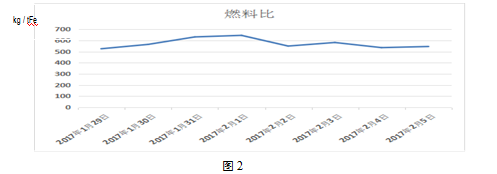

由于冷卻壁漏水,進入高爐內的水吸收高爐熱量,導致高爐原燃料消耗多,高爐燃料比上升。由圖(2)可以看出在1月30日至2月1日高爐燃料比都比較高,最高達到了632kg / tFe。正常冶煉情況下6號高爐燃料比維持在530kg / tFe左右,這幾天高爐燃料比比正常冶煉高出了許多。說明此次冷卻壁漏的比較大,水進入高比較多。

(2)高爐煤氣流分布失常,煤氣利用率變差,高爐爐況失常。

由于漏水比較大,水進入爐內導致高爐爐腹結厚,爐缸不活,中心死料柱肥大。影響氣流分布,操作爐型發生變化。漏水部位煤氣量增加,煤氣流上升過程中在煤氣流增加的部位重新分布,導致氣流不穩定,煤氣利用率變差。高爐透氣性變差,加風困難,高爐難行,高爐懸料、塌料次數多。由圖(3)1月31日至2月10日煤氣利用率。可以看出在冷卻壁漏水擴大時,高爐煤氣利用率也變差,隨著高爐的恢復,煤氣利用率逐漸變好。

(3)爐溫波動大,高爐渣皮不穩定

由于高爐煤氣流分布不均勻,變化較大導致高爐爐溫波動增加。另外由于氣流的波動造成渣皮頻繁脫落也造成了爐溫的大幅波動。鐵水硅含量變化比較大。由于漏水冷卻壁集中在西南面,導致西南面爐腹粘結比較嚴重,西面鐵口溫度也比東面低。由圖(4)31日8點至19點東西兩面鐵水測溫情況,可以看出,西面鐵口物理熱比東面低20度左右。

(4)高爐風口易滲水,燒壞風口多

由于冷卻壁漏水多,導致經常出現風口中套與大套之間滲水,特別是在1月31日夜班高爐7至16號風口都出現滲水現象,而長期滲水的風口有13至15號風口。同時由于漏水變大燒壞的風口也比較多,從2017年1月29日至2月1日共燒壞風口8個。

(5)爐前出鐵出渣鐵困難,渣鐵出不干凈,西面鐵口易來渣。

由于漏水冷卻壁集中在偏向西面鐵口上放處,受到漏水的影響,導致西面鐵口出鐵少,鐵口易維護,鐵口易來渣,出鐵量少,致使爐內渣鐵無法出干凈,影響高爐爐內操作。

3 高爐對爐況失常后的應對措施

3.1 對漏水冷卻壁進行處理,加強監控,減少入爐水量

(1)加強對高爐冷卻壁的監控,對漏水冷卻壁爐殼處安裝了實時測溫,使高爐工長能及時觀察冷卻壁溫度的變化。

(2)由于漏水冷卻壁集中在西南面,冷卻壁冷卻強度下降,為了保護漏水處冷卻壁,高爐對漏水部位爐殼進行了打水處理。并安排看水工,每小時對漏水處冷卻壁進行測溫當溫度大于70℃,及時報告工長并加大該處打水量,同時對每一次測溫都記入報表。

(3)對查出漏水的冷卻壁水管,及時改通工業水,利用檢修機會對漏水冷卻壁進行穿管,灌漿,或通蒸汽處理。

3.2 高爐爐況的恢復

由于本次漏水比較大,進入爐內的水較多,導致高爐爐缸不活,中心死料柱肥大,爐腹部位出現結厚。高爐爐況出現嚴重失常。對此高爐做出了以下調整:

(1)原燃料方面、由于受到上道工序的影響,高爐在爐況正常時期一直使用35%水焦的生產,爐況失常后立即停止使用水焦,全干焦進行生產。焦炭質量得到了一定的改善。

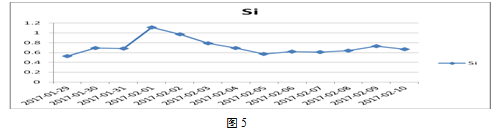

(2)熱制度方面,在1月31日白班中期開始,高爐由正常冶煉改為全焦冶煉,停止噴煤與富氧,采用加循環焦的方式,15批正常料加2批凈焦的方式,來提高爐缸熱量,適當提高鐵水中的硅含量,使硅含量保持在0.55以上,下圖(5)1月29日至2月10日高爐平均硅含量,控制鐵水熱量在1500以上,杜絕爐溫偏低的現像。爐況好轉后逐步取消循環加焦模式,恢復高爐煤量,氧量。 (3)送風制度方面、利用休風機會,調整風口,在1月31日中班休風換漏水小套后,高爐堵7#、8#、9#、10#風口進行送風,縮小了送風面積,采用定壓操作,以達到活躍爐缸的效果,并隨爐況恢復情況,及高爐受風情況,逐漸捅開被堵風口,保持合理的鼓風動能,以達到活躍爐缸,吹透中心的目的。

(4)裝料制度方面、以高爐技術專家為指導,高爐爐長為中心,制定了統一的操作思路,采用以“中心氣流為主,適當疏松邊緣”的思路來調整高爐煤氣流的分布,使熱量夠的煤氣流對爐腹結厚部位進行熱沖刷,通過多次不斷的調整,找出了合適的操作制度。表(1)6號爐裝料制度的調整。

(5)采用合適的批重,保證爐內煤氣流順暢。高爐操作上做到不輕易擴批重,等高爐適應當前批重一定時間后且高爐比較順行,走料好,風量、風壓穩定后才考慮擴批重。同時加強精確布料的管理,使用聲敏探測儀與料罐雷達數據結合,判斷布料是否精確,規定礦石與焦碳料流開度范圍,保證布料平臺合理,使之達到精確布料目的。

(6)冷卻制度方面、由于處理爐況時高爐軟水水溫差變化較大,一直是處在偏高狀態,為了穩定高爐軟水溫差,保護高爐漏水冷卻壁,使之易形成渣皮,于是在2月1日高爐軟水流量由3200m3,提高至3600m3。

3.3 加強對鐵口的維護

由于高爐冷卻壁漏水部位集中在高爐西南面,導致高爐西南面爐腹部位結厚,致使高爐西面鐵口易噴口,出鐵量少,鐵口易于維護,但高爐爐內渣鐵出不干凈,對于這一現象,高爐對維護鐵口制定了相應的對策;

(1)多開西面鐵口,高爐制定了臨時出鐵規定,西面出兩爐,東面出一爐,使高爐西南面爐腹結厚部位渣鐵及時排出爐外,以達到消除爐腹結厚的目的。

(2)適當降低鐵口深度,維持西面鐵口深度在2.5米左右。以達到化西面爐缸的效果

(3)縮短出鐵間隔時間,堵口后在10分鐘內開出鐵口,防止爐內受憋,影響爐況恢復

3.4 加強爐前設備的管理

漏水高爐最怕頻繁的休慢風,因此加強爐前設備維護與檢查工作非常重要,減少因設備原因,引起在高爐處理爐況時導致高爐修慢風操作。車間制定出了一系列設備維護制度,保證了在處理爐況時,設備的正常運轉,對此次爐況恢復起到了重要的作用。

4 效果分析

表(2)6號爐1月29日至2月16日主要經濟技術指標表。

從表中我們可以看出,通過十幾天的調整,高爐各項技術經濟指標有所好轉,爐況趨于穩定發展,產量、燃料比,煤氣利用率爐溫都恢復到了正常水平。使得高爐在冷卻壁大面積漏水的影響下,高爐逐步恢復正常,維持生產。

5 結語

(1)針對處理冷卻壁大面積漏水造成的爐況失常,首要問題是找出漏水點并及時處理,這是后續處理爐況失常的關鍵。

(2)及時調整裝料制度,采用疏松邊緣照顧中心的裝料制度,下部多加風吹透中心。

(3)處理爐況時應該穩定熱制度,使爐溫保持在上限,嚴禁出現低爐溫,盡量減少崩、滑料和低料線及非計劃休風。

(4)加強爐體各部位溫度監控,保持適當的煤氣流分布。

6 參考文獻

[1]張壽榮,于仲杰. 高爐失常與事故處理.北京,冶金工業出版社,2015.p137

[2]張壽榮,于仲杰. 高爐失常與事故處理.北京,冶金工業出版社,2015.p139

[3]張壽榮,于仲杰. 高爐失常與事故處理.北京,冶金工業出版社,2015.p145

(責任編輯:zgltw)