-

摘 要 從聯(lián)合軟水系統(tǒng)和獨(dú)立軟水系統(tǒng)的比較、風(fēng)口小套是否單獨(dú)設(shè)置工業(yè)凈循環(huán)開路冷卻、冷卻壁分段調(diào)水、是否采用雙層水冷冷卻壁、若干冷卻參數(shù)的選取等方面對高爐軟水系統(tǒng)設(shè)計進(jìn)行了分析和探討,并給出了自己的觀點(diǎn)和建議。

關(guān)鍵詞 高爐 聯(lián)合軟水 風(fēng)口小套 冷卻壁

高爐冷卻系統(tǒng)的好壞直接關(guān)系到各種冷卻設(shè)備的壽命,從而影響整個高爐的壽命。軟水密閉循環(huán)冷卻系統(tǒng)具有不結(jié)垢、無污染、冷卻效果好、余壓完全得到利用、能耗低、泄漏少、自動化程度高、運(yùn)行安全可靠等諸多優(yōu)點(diǎn),在國內(nèi)外大中型高爐上已得到了廣泛應(yīng)用。軟水密閉循環(huán)冷卻代替工業(yè)凈環(huán)水冷卻已是大勢所趨。

經(jīng)過不斷的改進(jìn)和完善,軟水密閉循環(huán)冷卻工藝已日趨成熟,但是軟水冷卻系統(tǒng)設(shè)計在一些細(xì)節(jié)上尚有爭議。本文將從這些細(xì)節(jié)上對軟水系統(tǒng)設(shè)計進(jìn)行探討。

1 聯(lián)合軟水系統(tǒng)和獨(dú)立軟水系統(tǒng)的比較

高爐軟水密閉循環(huán)冷卻系統(tǒng)主要由供水泵組、供回水主管及支管、冷卻器、脫汽罐和膨脹罐、熱交換器及二次水系統(tǒng)、儀表檢測及自動控制系統(tǒng)、軟水補(bǔ)水系統(tǒng)組成。按系統(tǒng)的組成特點(diǎn),可分為聯(lián)合軟水密閉循環(huán)冷卻系統(tǒng)(以下簡稱聯(lián)合軟水)和獨(dú)立軟水密閉循環(huán)冷卻系統(tǒng)(以下簡稱獨(dú)立軟水)兩種方案。

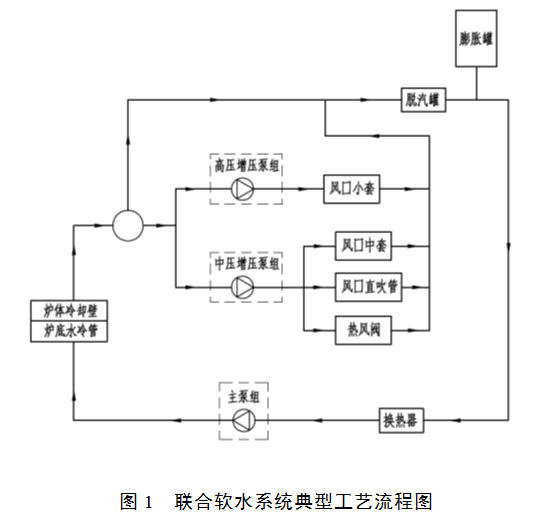

聯(lián)合軟水方案:通過串聯(lián)與并聯(lián)的方式,將爐底、冷卻壁、風(fēng)口各套、直吹管、熱風(fēng)閥等子系統(tǒng)合并成一個系統(tǒng),系統(tǒng)由冷卻壁一級冷卻回路和風(fēng)口、熱風(fēng)閥二級冷卻回路組成,僅需設(shè)置一套膨脹罐、脫汽罐、換熱器及二次水系統(tǒng)。其典型工藝流程如圖1所示。

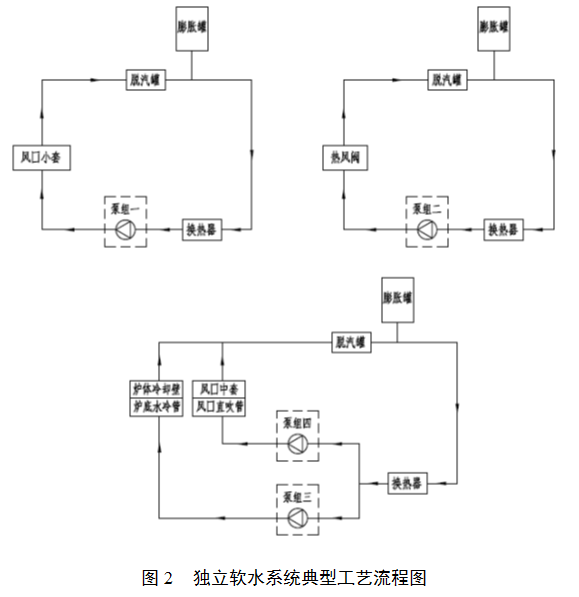

獨(dú)立軟水方案:各區(qū)域冷卻器單獨(dú)加壓供水,各系統(tǒng)相互獨(dú)立,有多套膨脹罐、脫汽罐、換熱器及二次水系統(tǒng)。其典型工藝流程如圖2所示。

下面從投資成本、運(yùn)行能耗及可靠性等三個方面對上述兩種方案進(jìn)行對比分析。

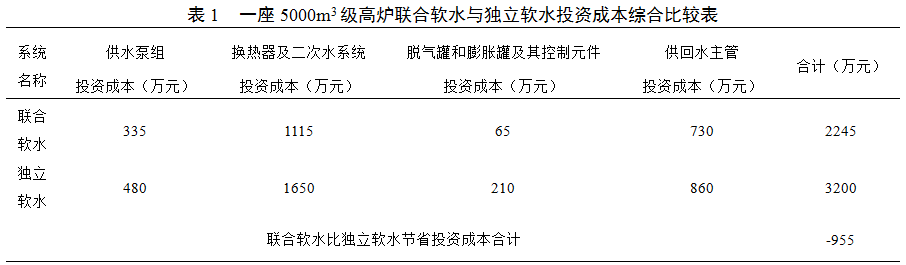

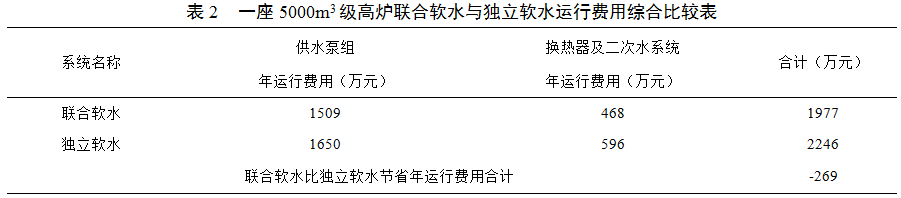

從投資成本角度來看,在保證相同冷卻效果的前提下,與獨(dú)立軟水相比,聯(lián)合軟水在柴油機(jī)泵數(shù)量、換熱器數(shù)量、二次冷卻泵組配置、管道材料量、脫氣罐和膨脹罐及其檢測元件的數(shù)量等方面的設(shè)備投資以及相應(yīng)的土建結(jié)構(gòu)投資均大大減少。經(jīng)核算,一座5000m3級別的高爐,聯(lián)合軟水系統(tǒng)的投資成本要比獨(dú)立軟水系統(tǒng)節(jié)省30%。聯(lián)合軟水與獨(dú)立軟水投資成本綜合比較表見表1。

從運(yùn)行能耗角度來看,聯(lián)合軟水的總循環(huán)水量遠(yuǎn)小于獨(dú)立軟水,相應(yīng)的,其換熱用的二次冷卻水量也遠(yuǎn)小于獨(dú)立軟水,因此運(yùn)行能耗大大減少。經(jīng)核算,一座5000m3級別的高爐,聯(lián)合軟水系統(tǒng)一年的運(yùn)行費(fèi)用比獨(dú)立軟水系統(tǒng)節(jié)省12%。聯(lián)合軟水與獨(dú)立軟水運(yùn)行費(fèi)用綜合比較表見表2。

從系統(tǒng)可靠性角度來看,聯(lián)合軟水中各子系統(tǒng)在事故狀態(tài)時可以互為備用。例如中壓和高壓加壓系統(tǒng)中任一個系統(tǒng)出現(xiàn)故障且備用系統(tǒng)也無法啟動時,另一個系統(tǒng)的備用系統(tǒng)會自動啟動,充當(dāng)其該系統(tǒng)備用角色。而當(dāng)中壓和高壓加壓系統(tǒng)出現(xiàn)故障且備用設(shè)施均無法啟動時,冷卻壁及爐底主冷卻系統(tǒng)可通過回水總管的氣動調(diào)節(jié)閥門自動調(diào)節(jié),將一部分冷卻水調(diào)劑給中壓及高壓水系統(tǒng),充當(dāng)備用角色。這種相互備用的模式多達(dá)十幾種情況,較獨(dú)立軟水而言,大大提高了系統(tǒng)運(yùn)行的可靠性。

綜上所述,與獨(dú)立軟水系統(tǒng)相比,聯(lián)合軟水系統(tǒng)在投資成本、運(yùn)行能耗、可靠性等方面具有明顯優(yōu)勢,新建高爐應(yīng)采用聯(lián)合軟水密閉循環(huán)冷卻系統(tǒng)。

2 風(fēng)口小套是否單獨(dú)設(shè)置工業(yè)水開路循環(huán)冷卻

有些鋼廠將風(fēng)口小套冷卻從聯(lián)合軟水系統(tǒng)中分離出來,單獨(dú)設(shè)置工業(yè)水開路循環(huán)冷卻,理由是聯(lián)合軟水系統(tǒng)中風(fēng)口小套檢漏不方便,且風(fēng)口小套更換頻繁,會影響到系統(tǒng)其它用戶的正常運(yùn)行。事實(shí)上,聯(lián)合軟水系統(tǒng)中風(fēng)口小套的檢漏并沒有想象中那么復(fù)雜和困難。與開路工業(yè)水相比,聯(lián)合軟水系統(tǒng)通過完善的自動化檢測手段一樣可以實(shí)現(xiàn)檢漏,甚至更快捷,更高效。聯(lián)合軟水系統(tǒng)在風(fēng)口小套進(jìn)出水支管上均設(shè)有高精度流量計,壓力計及溫度計,同時具備報警功能和歷史趨勢曲線,結(jié)合系統(tǒng)的水位監(jiān)控、自動補(bǔ)水、破損報警等功能,可以非常快捷高效地實(shí)現(xiàn)小套自動檢漏,大大減少人工檢漏的工作量。同時,風(fēng)口小套還設(shè)置了事故水處理系統(tǒng),當(dāng)個別風(fēng)口產(chǎn)生微漏時,微漏風(fēng)口可通過專門設(shè)置的管路切換成工業(yè)水冷卻,不影響系統(tǒng)其它用戶的正常運(yùn)行。

以武鋼為代表的部分采用聯(lián)合軟水系統(tǒng)的鋼廠,經(jīng)過不斷的實(shí)踐和摸索,已經(jīng)總結(jié)出一套行之有效的高爐檢漏方法,能夠熟練、快速地實(shí)現(xiàn)冷卻壁、風(fēng)口中套、風(fēng)口小套等用戶的檢漏,系統(tǒng)運(yùn)行非常平穩(wěn)。

由于聯(lián)合軟水系統(tǒng)中風(fēng)口小套能夠?qū)崿F(xiàn)快捷高效的自動化檢漏,不會影響到其他用戶的正常運(yùn)行,加上聯(lián)合軟水系統(tǒng)固有的不結(jié)垢、無污染、能耗低、冷卻效果好、自動化程度高、運(yùn)行安全可靠等優(yōu)點(diǎn),對于新建高爐,建議風(fēng)口小套冷卻并入聯(lián)合軟水系統(tǒng),對于老高爐改造或技術(shù)水平稍弱的鋼廠,風(fēng)口小套采用工業(yè)水開路循環(huán)冷卻也是可以的。

3 關(guān)于冷卻壁分段調(diào)水

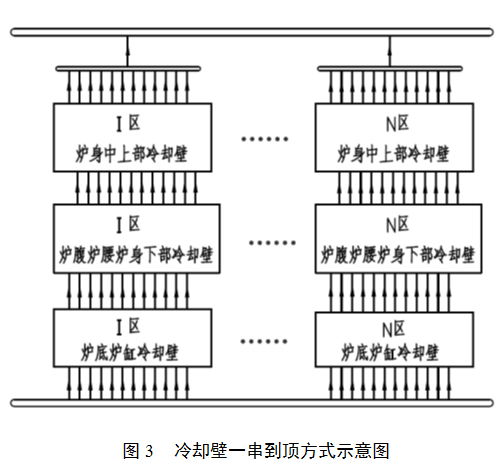

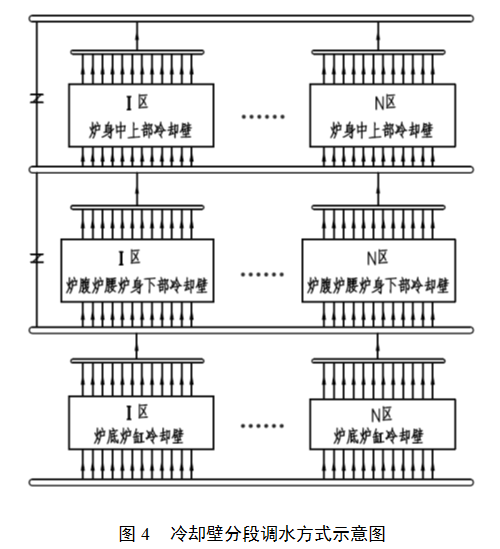

目前采用軟水冷卻的高爐冷卻壁配管方式普遍采用一串到頂?shù)姆绞剑ㄈ鐖D3所示),也有少數(shù)廠家提出分段調(diào)水的方式(如圖4所示)。

分段調(diào)水方式通過在爐腹及爐身中部分別設(shè)置環(huán)管及旁通分水管,將高爐沿高度方向分為爐底爐缸區(qū)、爐腹至爐身下部高熱負(fù)荷區(qū)、爐身中上部區(qū)三個區(qū)域,各區(qū)域的水量獨(dú)立可調(diào)。其目的是為了解決生產(chǎn)過程中爐腹及以上區(qū)域冷卻強(qiáng)度與熱負(fù)荷不匹配的問題,在生產(chǎn)中出現(xiàn)爐墻結(jié)厚時可以通過減小該區(qū)域水量來減小爐墻厚度,或者在爐役后期爐缸水量增加時維持該區(qū)域水量不變,防止高爐結(jié)厚。

采用軟水冷卻的高爐,為及時帶走水管中的氣泡,避免氣塞,冷卻壁水速必須大于1.5m/s。根據(jù)傳熱學(xué)的研究,當(dāng)水速超過1.5m/s后,水速的改變對冷卻器冷卻能力的影響非常有限,當(dāng)水速超過2.0m/s后,這種影響已微乎其微。因此,想要通過小范圍內(nèi)調(diào)節(jié)中部水量即所謂的“中部調(diào)劑”來解決高爐結(jié)厚問題,其作用是非常有限的。采用分段調(diào)水,不僅增加投資、配管復(fù)雜、排汽不暢、維護(hù)難度增大、汽化冷卻功能弱化,還會降低冷卻壁抵抗?fàn)t內(nèi)熱流沖擊的能力,從而加速冷卻壁的損壞。

因此,高爐應(yīng)采用一串到頂?shù)呐涔芊绞剑绻霈F(xiàn)爐墻結(jié)厚,應(yīng)通過有針對性的上、下部調(diào)劑,結(jié)合調(diào)整冷卻壁進(jìn)水溫度來進(jìn)行爐況調(diào)節(jié)。

4 關(guān)于是否采用雙層水冷冷卻壁

實(shí)踐表明,冷卻壁的損壞與熱震造成的熱應(yīng)力疲勞損壞有很大關(guān)系。生產(chǎn)過程中,冷卻壁在熱應(yīng)力作用下,壁體產(chǎn)生微裂紋,在溫度交變影響下,裂紋逐漸變深變大,最終拉裂水管,導(dǎo)致冷卻壁損壞。有研究表明[1],冷卻壁熱面最高溫度及熱應(yīng)力跟壁體厚度有關(guān),在壁體厚度小于180 mm時,隨著壁體厚度的增加,熱面最高溫度和熱應(yīng)力是下降的;當(dāng)壁體厚度大于180 mm時,隨著壁體厚度的增加,熱面最高溫度和熱應(yīng)力卻快速上升。

因此,冷卻壁設(shè)計應(yīng)兼顧冷卻和厚度,在保證冷卻能力的前提下,冷卻壁應(yīng)盡量減小厚度。對于雙層水冷冷卻壁,由于其外層水管處于低溫區(qū),冷卻能力有限,卻會大大增加冷卻壁厚度,因此應(yīng)盡量避免使用,如果非得使用,也應(yīng)盡量壓縮兩層水管的間距,并適當(dāng)減小外層水管直徑,以減小冷卻壁厚度。

5 若干設(shè)計參數(shù)的選取

5.1 冷卻水量

軟水系統(tǒng)設(shè)計時,冷卻水量一般分為基準(zhǔn)水量和最大水量,分別對應(yīng)開爐初期和爐役后期的爐況。高爐在不同的生產(chǎn)時期及不同的生產(chǎn)狀況下,對冷卻強(qiáng)度的需求是不一樣的。初期熱負(fù)荷相對穩(wěn)定,不需要太高的冷卻強(qiáng)度,維持基準(zhǔn)水量即可。高爐生產(chǎn)到爐役中后期或異常侵蝕發(fā)生,需要提高冷卻強(qiáng)度時,通過提高冷卻水流速加大冷卻水量,來降低內(nèi)襯熱面溫度。

在一定范圍內(nèi),冷卻器的冷卻能力隨著水速的增加而提高,當(dāng)水速超過1.5m/s后,隨著水速增加,冷卻器冷卻能力提高非常緩慢,當(dāng)水速超過2.0m/s后,增加水速對提高冷卻能力的作用已微乎其微。有些鋼廠一味追求冷卻強(qiáng)度,在設(shè)計基準(zhǔn)水量時將流速取1.8m/s甚至2.0m/s,最大流速達(dá)到2.4m/s甚至更高。由于管道阻損與流速的平方成正比,因此流速過大必然帶來管道阻損增大,水泵揚(yáng)程也相應(yīng)增加。在爐役初期,由于高爐不需要太高的冷卻強(qiáng)度,系統(tǒng)總水量應(yīng)調(diào)到基準(zhǔn)水量甚至基準(zhǔn)水量以下。這時,由于系統(tǒng)能力過大,需要通過大幅度減小系統(tǒng)末端閥門的開度來降低水量,一方面導(dǎo)致系統(tǒng)壓力大幅度增大,危害系統(tǒng)運(yùn)行安全,另一方面泵組長期不在最佳工況點(diǎn)工作,相當(dāng)一部分揚(yáng)程消耗在系統(tǒng)末端閥門處,能耗浪費(fèi)嚴(yán)重,系統(tǒng)運(yùn)行非常不經(jīng)濟(jì)。

因此,基準(zhǔn)設(shè)計流速和最大設(shè)計流速應(yīng)控制在合理的范圍內(nèi),不應(yīng)過大。建議冷卻壁基準(zhǔn)流速取1.6m/s,最大流速取2.0m/s,這樣既能保證爐役后期的冷卻強(qiáng)度,又不影響系統(tǒng)運(yùn)行安全,避免能耗過度浪費(fèi)。

5.2 冷卻比表面積

冷卻壁設(shè)計的是否合理,能不能適應(yīng)一代爐役不同階段冷卻強(qiáng)度的需要,冷卻比表面積的選取至關(guān)重要。冷卻比表面積是水管表面積與冷卻壁表面積之比,計算公式為:K=??D?L?n/S,式中D表示水管直徑,L表示一塊冷卻壁水管有效冷卻長度,n表示冷卻壁塊數(shù),S表示該段冷卻壁總表面積。冷卻比表面積越大,說明冷卻強(qiáng)度越大,冷卻效果越好。通過對部分爐缸燒穿的高爐分析發(fā)現(xiàn),冷卻比表面積過小是導(dǎo)致爐缸燒穿的一個重要因素。冷卻比表面積過小,冷卻強(qiáng)度低,熱量不能通過冷卻水及時傳導(dǎo)出去,炭磚前端不能形成有效凝鐵層,在鐵水環(huán)流沖刷、熱應(yīng)力、鐵水熔蝕等作用下象腳區(qū)炭磚侵蝕加劇,最終導(dǎo)致爐缸燒穿。實(shí)踐證明,合適的冷卻比表面積范圍在0.9~1.2之間,建議爐缸部位冷卻比表面積不小于1.0。

5.3 水泵揚(yáng)程

聯(lián)合軟水系統(tǒng)為閉路循環(huán),回水靜壓力能夠完全得到利用,水泵的揚(yáng)程由系統(tǒng)的阻損決定。因此在選取水泵的揚(yáng)程時,精確計算系統(tǒng)的阻損就顯得十分關(guān)鍵。阻損的計算與管徑、管長、閥門規(guī)格與數(shù)量、彎頭規(guī)格與數(shù)量、水量、摩擦阻力系數(shù)、局部阻損系數(shù)等有關(guān),計算時應(yīng)精確統(tǒng)計管徑、管長等數(shù)據(jù)以及合理確定摩擦阻力系數(shù)、局部阻損系數(shù)等參數(shù)。筆者在多個調(diào)試多個高爐軟水系統(tǒng)時發(fā)現(xiàn),系統(tǒng)各區(qū)域的實(shí)際阻損均小于理論計算值,系統(tǒng)實(shí)際總阻損遠(yuǎn)低于系統(tǒng)理論計算總阻損。這就意味著,根據(jù)理論阻損選取的水泵揚(yáng)程要遠(yuǎn)高于系統(tǒng)實(shí)際總阻損。在實(shí)際運(yùn)行過程中,需要大幅度調(diào)節(jié)系統(tǒng)末端閥門的開度,使系統(tǒng)總阻損與水泵揚(yáng)程相匹配,從而獲得設(shè)計水量值。人為增大系統(tǒng)阻損的結(jié)果就是水泵的揚(yáng)程大量消耗在系統(tǒng)末端閥門上,能源浪費(fèi)嚴(yán)重,另一方面,也使得系統(tǒng)壓力升高,危害系統(tǒng)運(yùn)行安全。據(jù)統(tǒng)計,部分高爐軟水系統(tǒng)末端閥門處的阻損占系統(tǒng)總阻損的30~50%,造成運(yùn)行能耗極大的浪費(fèi)。

因此,高爐設(shè)計者在選取水泵的揚(yáng)程時,應(yīng)精確統(tǒng)計軟水系統(tǒng)各部位的管徑、管長、閥門規(guī)格與數(shù)量等數(shù)據(jù),同時合理取值摩擦阻力系數(shù)、局部阻損系數(shù)等參數(shù),并根據(jù)以往高爐的運(yùn)行情況對其進(jìn)行不斷修正,避免簡單參考、照搬照套導(dǎo)致水泵揚(yáng)程過大,系統(tǒng)運(yùn)行能耗嚴(yán)重浪費(fèi)。

6 結(jié)語

(1)與獨(dú)立軟水系統(tǒng)相比,聯(lián)合軟水系統(tǒng)在投資成本、運(yùn)行能耗、維護(hù)管理等方面具有明顯優(yōu)勢,新建高爐應(yīng)采用聯(lián)合軟水密閉循環(huán)冷卻系統(tǒng)。

(2)聯(lián)合軟水系統(tǒng)中風(fēng)口小套能夠?qū)崿F(xiàn)快捷高效的自動化檢漏,不會影響到其他用戶的正常運(yùn)行,加上聯(lián)合軟水系統(tǒng)固有的不結(jié)垢、無污染、能耗低、冷卻效果好、自動化程度高、運(yùn)行安全可靠等優(yōu)點(diǎn),建議風(fēng)口小套冷卻并入聯(lián)合軟水系統(tǒng),而不是單獨(dú)設(shè)置工業(yè)凈循環(huán)開路冷卻。

(3)分段調(diào)水量的方式對中部調(diào)節(jié)、防止結(jié)厚的作用非常有限,反而會降低冷卻壁抵抗?fàn)t內(nèi)熱流沖擊的能力,從而影響冷卻壁的使用壽命。高爐應(yīng)采用一串到頂?shù)呐涔芊绞剑绻霈F(xiàn)爐墻結(jié)厚,應(yīng)通過有針對性的上、下部調(diào)劑,結(jié)合調(diào)整冷卻壁進(jìn)水溫度來進(jìn)行爐況調(diào)節(jié)。

(4)冷卻壁設(shè)計應(yīng)兼顧冷卻和厚度,在保證冷卻能力的前提下,冷卻壁應(yīng)盡量減小厚度。

(5)軟水系統(tǒng)基準(zhǔn)設(shè)計流速和最大設(shè)計流速應(yīng)在合理的范圍內(nèi),不應(yīng)過大。建議冷卻壁基準(zhǔn)流速取1.6m/s,最大流速取2.0m/s。

(6)應(yīng)重視冷卻壁的冷卻比表面積的選取。合適的冷卻比表面積范圍在0.9~1.2之間,建議爐缸部位冷卻比表面積不小于1.0。

(7)高爐設(shè)計者在選取水泵的揚(yáng)程時,應(yīng)精確統(tǒng)計軟水系統(tǒng)各部位的管徑、管長、閥門規(guī)格與數(shù)量等數(shù)據(jù),同時合理取值摩擦阻力系數(shù)、局部阻損系數(shù)等參數(shù),并根據(jù)以往高爐的運(yùn)行情況對其進(jìn)行不斷修正,避免簡單參考、照搬照套導(dǎo)致水泵揚(yáng)程過大,系統(tǒng)運(yùn)行能耗嚴(yán)重浪費(fèi)。

7 參考文獻(xiàn)

[1] 鄧凱,程惠爾,吳俐俊,錢中. 結(jié)構(gòu)參數(shù)對高爐冷卻壁溫度場及熱應(yīng)力分度的影響. 鋼鐵研究學(xué)報[J],2006,18(2):4.

(責(zé)任編輯:zgltw)