-

摘 要 目前高爐面臨巨大的環(huán)保壓力,限產(chǎn)、悶爐情況時常出現(xiàn),在高爐爐役后期爐身冷卻壁大量破損和嚴峻的環(huán)保形勢要求下,高爐在長期悶爐開爐后,經(jīng)過4天的短暫爐況恢復,被迫進行降料面停爐操作。通過對爐缸狀況的科學分析,制定安全合理的停爐方案、嚴格控制高爐在恢復爐況和停爐期間的操作參數(shù),實現(xiàn)了高爐在爐缸異常狀態(tài)下的安全停爐。

關(guān)鍵詞 高爐 異常爐況 降料面 停爐

The practice of stopping furnace in the abnormal furnace of steel

No.1 furnace

(Anyang Iron and Steel Stock Co. ,Ltd)

Abstract Current blast furnace face enormous pressure of environmental protection, limit production, stuffy furnace is frequently appear, late in blast furnace cooling wall of shaft breakage and the severe situation of environmental protection request, after the long boring furnace blow-in, blast furnace after 4 days of temporary furnace condition, were forced to drop, is the furnace operation. Through scientific analysis of the hearth condition, establish reasonable safety of boiler stop, strictly control the operation of the blast furnace during recovery furnace condition and the furnace parameters, realized the blast furnace in the furnace hearth under the abnormal state of security.

Key woeds Blast furnace Abnormal furnace condition Lower the surface of the furnace blowout the furnace

受嚴峻的環(huán)保形勢影響,1號高爐在2016年11月-2017年2月間共悶、開爐3次,高爐生產(chǎn)、操作十分被動。為了積極響應(yīng)市政府采暖期間的環(huán)保政策和爐役后期高爐冷卻壁的檢修需要,1號高爐于2017年1月5日無計劃悶爐,至2月10日開爐,并于2月15日安全降料面,實現(xiàn)了異常爐況下的安全停爐,為接下來的高爐中修打下基礎(chǔ)。

1 概況

安鋼1號2000 m3級高爐于2005年建成投產(chǎn),有28個風口,3個出鐵場,3座改進型高溫長壽熱風爐。采用了PW 串罐無料鐘爐頂;最新的磚壁合一技術(shù),高熱負荷區(qū)域采用銅冷卻壁,聯(lián)合軟水密閉循環(huán)系統(tǒng);爐底、爐缸采用“陶瓷杯”+水冷炭磚薄爐底爐缸結(jié)構(gòu)。至今,高爐已持續(xù)運行12年,爐身冷卻壁破損較多,占到40%,冷卻壁的頻繁漏水造成了高爐爐型的不規(guī)則,影響高爐的順行,直接制約了高爐燃耗的優(yōu)化,嚴重威脅高爐的安全生產(chǎn)。

2 停爐前的準備工作

此次停爐十分特殊, 2017年1月5日1#高爐應(yīng)環(huán)保要求悶爐, 2月10日開爐生產(chǎn),因環(huán)保形勢嚴峻,受環(huán)保部門要求,2月15日必須停下來,爐況恢復時間只有4天,停爐時間緊迫,難度巨大。為了下一步的檢修更換漏水冷卻壁和減少后期人工扒爐工作量,遂決定降料面停爐。但降料面停爐前必須要解決兩個問題,一是高爐爐缸的恢復;二是降料面前的準備。

2.1 爐缸的恢復

近三個月來爐缸狀態(tài)始終處于比較惡劣的情況下,要實現(xiàn)安全降料面停爐,首先要把爐缸恢復到具備降料面的條件,物理熱1500℃以上,風口要開到全風口的80%以上。

2.1.1 停爐前高爐狀態(tài)的分析

受環(huán)保要求,在2016年11月-2017年2月間1號高爐共悶、開爐3次,最近一次是2017年1月5日悶爐,悶爐時間長達一個月,而且2016年11月下旬因1#,2#鐵口之間爐缸側(cè)壁溫度攀升過快,為保安全高爐長期堵上方4個風口,并配加鈦礦護爐,導致爐缸狀態(tài)十分惡劣。

此次所留下的爐況恢復時間太短,要求恢復過程中不容有任何偏差,且1月5日悶爐至2月10日時間過長,悶爐料負荷過重,考慮到目前爐缸的狀態(tài),經(jīng)跟廠部討論決定本次爐況恢復按爐缸凍結(jié)處理。

2.1.2 停爐前的爐況恢復

1號高爐于2017年2月10日開爐,為保證開爐恢復進度,所有風口都進行處理,觀察記錄每個風口焦炭的疏松狀態(tài)和紅焦情況,挖進1.5米填充新焦炭,經(jīng)分析發(fā)現(xiàn)1#,2#鐵口方向焦炭情況較好,為保恢復效率決定只用1#鐵口上方5個風口送風,其余風口全部用磚套堵嚴,并保證送風時不被吹開。從1#、2#鐵口上方的風口向下燒至與鐵口貫通,并處理1#,2#鐵口燒入3米以上埋入氧槍,通入壓縮空氣和氧氣,調(diào)整合適壓力,加熱爐缸,以加速爐況的恢復進程,留專人看守,每5小時更換一次氧槍,防止燒壞鐵口區(qū)域碳磚。

2月10日18:40高爐送風,送風風量500m3/min,送風風口5個,風口面積0.0529m2,風溫700℃,考慮爐缸嚴重虧熱,按照“寧酸勿堿,寧熱勿涼”的原則,第一批料集中加凈焦255t,為爐缸體積的1.35倍,正常料負荷1.67,每批配加錳礦600kg,計算爐渣堿度1.1,保證渣鐵能夠順利排出。上部布料則以透氣性為主,縮小礦帶,發(fā)展兩股氣流。22:00 1#鐵口拔出氧槍,排出渣鐵約20t,流動性較差,物理熱為1330℃。因爐缸嚴重虧熱,嚴格控制新渣鐵的生成速度,風量維持在700 m3/min,適當富氧2000 m3/h,至11日12:00風溫用到1000℃,逐步提高理論燃燒溫度,2月10日22:00-2月11日22:00共出鐵14次,每次出鐵時間為5~6分鐘,兩次鐵間隔1.5h,確保及時排出涼渣鐵,達到加熱活躍爐缸的目的。11日20:45爐缸熱量改善,物理熱上到1480℃,渣鐵流動好轉(zhuǎn),風口較為活躍,高爐開始捅風口加風,開風口原則是風口活躍,爐溫上行,渣鐵流動性好轉(zhuǎn)。恢復過程中理論風速不超240 m/s,實際風速不超310m/s。因恢復時間短,2#,3#鐵口區(qū)域不夠活躍,熱量不足,渣鐵難以排放,只能靠1#單鐵口出鐵,恢復進程受阻,因恢復時間短7-11號風口又不在鐵口附近,風口不活躍,導致無法捅開,至14日停爐前風量加到2600 m3/min,送風風口數(shù)目為21個,占風口總數(shù)的75%,物理熱基本穩(wěn)定在1510℃以上,具備降料面條件。

2.2 降料面前的準備

2月14日3:00高爐停止上料,待8:00休風時,料面為4.09米,期間共下料7批,蓋面焦100t,開始降料面前物理熱1518℃,爐渣R=1.08。休風后進行十字測溫和布料溜槽的拆除,關(guān)閉漏水冷卻壁的水管,更換漏水小套、中套,檢查水冷齒輪箱的冷卻水,防止往爐內(nèi)漏水,嚴格做到打水可控。對爐殼跑風開焊處進行補焊維修。安裝爐喉霧化打水管并調(diào)試,要求總水量≥120 m3/h,水壓≥1.2Mpa,打水管四個方向共設(shè)有8根水管,每個方向均可單獨控制,實現(xiàn)停爐過程中對頂溫的靈活控制,打水管調(diào)試完成后通水,避免插入爐內(nèi)受熱變形彎曲或者堵死霧化孔。調(diào)試爐喉氮氣、蒸汽,要求壓力大于0.5Mpa,保證停爐期間煤氣安全。在爐頂壓力取樣口處增設(shè)新爐喉煤氣取樣管,引至出鐵廠平臺,防止堵塞,通氮氣反吹,保證停爐過程能夠及時對爐喉煤氣化驗分析。更換3個料面探尺,增加量程到24米,保證降料面過程中對料面的實時監(jiān)控。

3 降料面停爐過程

3.1 降料面操作

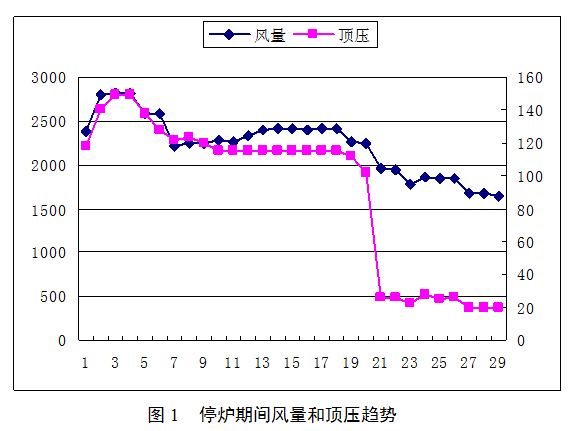

2月14日14:30高爐復風正式開始降料面,料線平均4m。因高爐開爐不久,爐缸狀態(tài)差,負荷輕,料批小,受頂溫的制約及防止管道出現(xiàn),最終確定送風風量為2800 m3/min,風溫950℃,控制理論燃燒溫度在2250~2300℃之間。受爐缸風口偏堵的影響,下料不均勻,1#料線下料最快,3#料線最慢,料面呈斜坡狀態(tài),為防止塌料導致煤氣爆震,密切關(guān)注頂壓和頂溫,嚴格控制風量,風壓。原則上只要頂溫和煤氣成份可控,風量用到最大。

18:00 1#料線9.4m,因料層薄,透氣性好,頂溫難以控制,減風到2200 m3/min,降料面速度放緩,22:30隨著老打水系統(tǒng)的投用,頂溫基本控制在330℃,風量逐步恢復到2600 m3/min。

隨著打水量的增加,煤氣中H2含量也逐漸上升,2月14日23:37,1#料線16.33m,煤氣中H2含量為7.8%,從探尺和煤氣分析,料面進入爐身下部,為了防止煤氣爆震,控制風量到2400 m3/min。2月15日1:00,1#料線18.17m,煤氣中H2含量達到11.5%,從探尺和煤氣分析得出,料面到達爐腰。因H2含量接近目標管理值,為保證煤氣安全于1:20高爐停止回收煤氣,減風壓至74kpa,風量1960 m3/min,繼續(xù)降料面。15日4:00,1#料線20.12m,從料尺判斷,料面進入爐腹,防止渣皮脫落,風量減到1650 m3/min。

5:51高爐休風,累計風量1989萬m3/min圖1示,1#料線21.28m,2#料線19.52m,3#料線18.04m。

3.2 煤氣管理

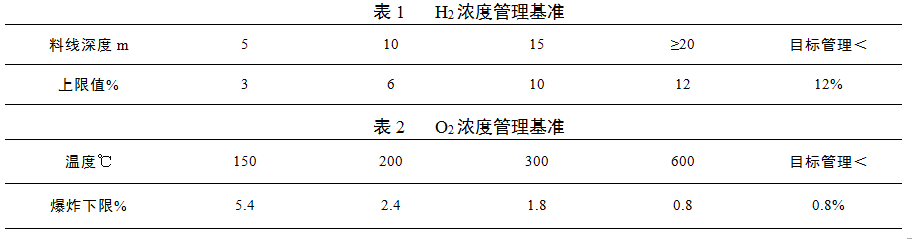

高爐降料面過程中,煤氣的化驗分析尤為重要,煤氣成份能間接反映料面的位置。隨著料面的下降,煤氣中CO2含量會呈現(xiàn)先降后升的趨勢,標志著爐內(nèi)間接還原的結(jié)束,待CO2含量降到最低點即3%~5%時,料面進入爐腰。待料面進入爐腹后,隨著直接還原的發(fā)生,CO2含量開始回升。而H2和O2濃度也是煤氣安全的關(guān)鍵參數(shù),隨著打水量的增加,H2含量逐漸上升,如果過多的水和焦炭反應(yīng)會產(chǎn)生大量的水煤氣,極易產(chǎn)生煤氣爆炸,所以打水量的控制和H2濃度管理是降料面過程中的重要環(huán)節(jié)。隨著料面的下降,料層變薄,若不及時調(diào)整風量,會導致煤氣中O2濃度超標,也極易形成爆炸性氣體,O2濃度的管理也是保證安全降料面的重要環(huán)節(jié),表1和表2分別列出了H2和O2濃度的管理標準。

根據(jù)煤氣成分分析料面位置:

(1)H2上升,接近CO2時,料面在爐身下部。

(2)H2>CO2時,料面可能進入爐腰。

(3)CO2開始回升,料面可能進入爐腹。

3.3 打水量控制

在降料面過程中,打水是整個降料面過程的主要操作,爐頂打水由主控室專人控制。為了保證爐頂設(shè)備安全和煤氣系統(tǒng)的安全,頂溫要控制在300℃-450℃,最高不超450℃,最低不得小于300℃,氣密箱溫度控制在60℃以下,降料面前,氣密箱冷卻氮氣開到最大,確保氣密箱溫度在停爐期間保持平穩(wěn)。根據(jù)送風參數(shù),氣密箱溫度,頂溫和煤氣成分合理打水調(diào)節(jié)閥閥位開度,嚴格控制頂溫最低點方向的打水量,防止因料面偏,積水塌料造成爆炸事故,保證煤氣系統(tǒng)安全。為了確保打水霧化,停爐過程打水以新增霧化系統(tǒng)為主,待能力不能滿足時,開舊爐喉打水系統(tǒng)降頂溫。本次停爐新增霧化打水量為1515t,舊打水系統(tǒng)打水量為128t。

3.4 出渣鐵管理

降料面期間,原則上安排出鐵3次。因開爐恢復時間短,3#鐵口不活,本次停爐主要使用1#,2#鐵口出鐵。第一次出鐵,大約送風2h左右出鐵,選用直徑80mm鉆頭開口;第二次鐵結(jié)合理論鐵量,在料面降至爐身下部或爐腰部位時出鐵;最后一次出鐵在休風停爐前0.5h,1#,2#鐵口同時打開,力爭多出渣鐵,大噴鐵口,直至休風。

考慮到高爐開爐不久,爐缸不活,殘余渣鐵較多,為了保證降料面的質(zhì)量,加快了出鐵節(jié)奏,16:46出第一次鐵,出鐵約85t,之后間隔每1.5h出鐵一次,在料線到達爐身下部時,共出鐵220t,因渣鐵分離差,隨后出鐵均改出火渣。

4 結(jié)語

(1)本次停爐因開爐不久,通過短期恢復爐況,克服了爐缸狀態(tài)差,料面偏差大的不利因素,實現(xiàn)了安全停爐。

(2)本次停爐從14日14:30-15日5:50,用時15.5h,因爐缸不活,1#料線降到風口中心線下部,其余兩個料線在爐腹中下部。1#料線21.28m,2#料線19.52m,3#料線18.04m。

(3)合理的霧化打水和嚴格對煤氣中H2,O2濃度管理是本次安全停爐的關(guān)鍵。

(4)通過計算理論鐵量,合理安排出鐵節(jié)奏可有效加速降料面的進程。

5 參考文獻

[1] 李世杰,楊占海,侯健,郭先燊. 邯鋼8號高爐快速停爐降料面實踐[J].煉鐵,2012,31(4):48-50.

[2] 王筱留. 鋼鐵冶金學(煉鐵部分)[M].北京:冶金工業(yè)出版社,1991.

(責任編輯:zgltw)