-

摘 要 對長鋼9號高爐采用打水空料線停爐法修補無冷區以及復風過程進行總結,空料線耗時5小時,實現安全,快速,經濟,準確的目標。復風通過對爐溫、堿度、上下部調劑等實現快速穩定恢復,噴涂造襯取得了停爐時間短,爐況恢復快,高爐指標明顯改善。

關鍵詞 降料面 停爐 噴補造襯 復風

1 概述

長鋼九號高爐有效容積1080m3,20個風口,2個鐵口,于2009年6月開產,至2016年11月噴補已安全生產7年零3個月。2014年由于無冷區爐皮溫度高,9月份對該部位進行了噴涂造襯,距上次噴補已經兩年,噴補料已經磨損脫落,爐皮溫度再次升高,爐頂煤氣流分布不穩定,煤氣利用率低,高爐指標變差,若無冷區進一步侵蝕,高爐安全穩定生產受到威脅。2016年11月1日采用空料線打水的方法降料面到指定位置,準備充分,操作合理,整個降料面過程耗時約5個小時,共耗用70t噴涂料對爐身上部爐墻進行噴補造襯。于4日開風,6日爐況恢復至正常,歷時60小時,實現了安全快速降料面、順利開爐、快速達產的目標。

2 停爐

2.1 停爐前材料準備

爐頂備50個1m的鐵皮卷圓筒;J1皮帶側備水渣20噸,鏟車一臺;風口平臺四角各備打水軟管1根(長度約15米);爐喉平臺備45袋水渣、35袋焦炭、約1t廢鋼。

2.2 停爐前操作調整

(1)提前一個天逐步調配比為95%(機燒)+5%(球團)+5%(生礦)+150kg(螢石);負荷退至3.90;物理熱≥1480℃,[Si]=0.5-0.7%,爐渣堿度R=1.05-1.13。

(2)提前8小時改全焦冶煉,根據噴補位置,計劃空料線空間為約370m3,為確保休風后凈焦到達爐腹部位,制定如下休風料單,采取單環布料,布料角度25°。

3 降料面操作

本次降料面,前期采用逐步減風控制頂溫的方法,盡量減少向爐內的打水量[1];后期通過控制風量、風溫及打水量控制頂溫,共歷時5小時,雷達探尺顯示料線10.76m。停風后實際觀察,料面剛好露出第十段冷卻壁的凸臺上沿,降到了指定的位置;降料面過程壓量關系適宜,未出現明顯爆震,未出現管道行程。

3.1 頂溫的控制

綜合考慮料線、風量、打水量、爐頂設備承受能力等來控制頂溫,在350℃左右。

3.2 風量風壓的控制

風量、風壓的控制要兼顧多個方面,既要防止因風量過大造成管道行程又要不影響降料面進程,降料面過程以穩定煤氣流為前提,主動控制風量水平,避免出現頂壓冒尖現象[2]。本次降料面過程發生頂壓冒尖現象2次,00:00頂壓突起至85kPa,減風200m3/min控制,00:58頂壓突起至65kPa,再次減風200m3/min控制。

3.3 煤氣成分的控制

每半小時分析一次爐頂煤氣成分。降料面過程中,爐頂煤氣中H2控制在5%以內,O2含量控制在0.4%以內。

4 噴補作業

本次噴補采用濕法噴涂工藝。噴補前爐頂布水渣約10t,控制頂溫在170℃左右;向爐內扔20個鐵皮桶,防止噴涂反彈料結殼;用N2對爐襯附著物進行清洗;在侵蝕嚴重的十三段倒扣冷板下沿東南方向約800-1000mm的位置,開孔焊接兩根冷卻棒和7根400mm的螺紋鋼,用以增加噴涂料的附著點,改善噴涂效果。噴補用時約7個小時,共用噴涂料70t,無冷區噴涂厚度約為300-500mm,反彈料約有5-6t,反彈率約為7%-8%左右。

5 開爐

由于休風時間較長54小時48分鐘以及噴涂反彈料給本次爐況恢復帶來很大困難,通過各崗位人員的共同努力,歷經60多個小時爐況恢復正常。

5.1 裝料制度

裝料采用不帶風裝料,裝料體積約350m3,裝料至雷達料線3.9m,布料角度為18°。

復風料礦批12t,負荷2.2,配比:85%機燒+15%球團+450kg硅石+100kg螢石,布料方式為單環23°(8),根據邊緣氣流變化,擴大布料角度,隨爐況好轉逐漸恢復礦批、負荷、布料矩陣。

5.2 造渣制度

實際渣堿度與預期相差甚小,恢復過程主要通過調整硅石量控制渣堿度。

5.3 送風制度

采取集中開北鐵口上方兩側1#、2#、3#、4#、17#、18#、19#、20#共8個風口送風,進風面積為0.0868m2;,恢復初期一直使用北鐵口出鐵,綜合考慮風量、風壓、爐溫和出鐵情況以及風口的水溫差,逐步開風口加風量,控制標準風速≤200 Nm/s;開風口順序順著南鐵口方向依次開,加快南鐵口附近的爐缸活躍度。

5.4 爐前組織

開風前預先用搗打料將北場貯鐵式大壕變為干式大壕,用氧氣管將北鐵口燒透,前端約500mm用有水炮泥堵口,后端用低強度炮泥堵好,以便于復風后能夠及時打開鐵口。

開風后盡力增加開鐵口次數,活躍鐵口部位爐缸,待南鐵口上方的風口捅開后,南場鐵口投入使用,出鐵前期渣鐵分離差不過撇渣器,改走紅渣場,第5次出鐵渣鐵分離較好,過撇渣器。

5.5 爐況恢復

4日9:08開風,雷達料線3.9m,初始風量920m3/min,風壓70KPa,標準風速177 Nm/s,壓量關系適宜;反彈料下達后,渣中Al2O3含量21.19%,壓量關系偏緊,風量萎縮,間歇性發生4次塌料,最深塌至雷達料線5.58米;反彈料排出后,壓量關系好轉,頂溫逐漸升高;集中開風口開風,南北料線偏尺最大達2米,煤氣分布不均,四點頂溫相差較大,雷達料線周期性滑尺,至23:00左右南北料線基本一致,煤氣分布改善,利用率提高,爐況基本恢復正常。

6 效果

6.1 噴補效果

此次噴補無冷區圓周方向噴涂厚度約為300-500mm左右,厚度均勻,表面基本平滑。高爐復風后測量無冷區爐殼溫度,基本維持在40-50℃,較噴補前120-150℃,爐殼溫度下降明顯,取消爐殼外部打水。

6.2 經濟指標改善

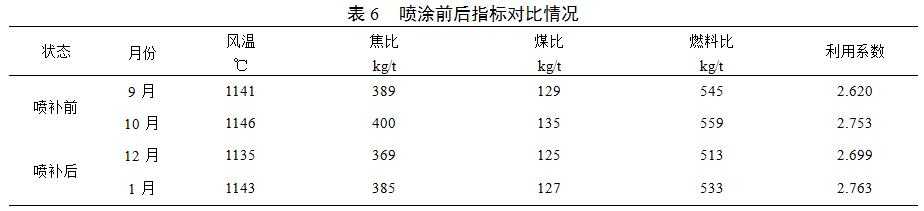

噴涂后,高爐焦比、燃料比明顯下降,噴涂前后指標對比如表6所示。

6.3 高爐上部氣流分布改善

高爐噴涂后,上部爐型近似于新開爐爐型,煤氣三次分布趨于合理,高爐邊緣氣流容易控制,中心氣流穩定。

7 總結

本次降料面過程用時約5h,料線成功降到了目標值10.76m;噴補采用濕法噴涂工藝,作業效果良好,用時約7h,反彈率約為7%-8%,噴補后爐型基本規整平滑。恢復爐況歷時60個小時,復風雖然時間較長,但復風過程中沒有出現爐況的反復,風口化損減少,主要經驗總結如下:

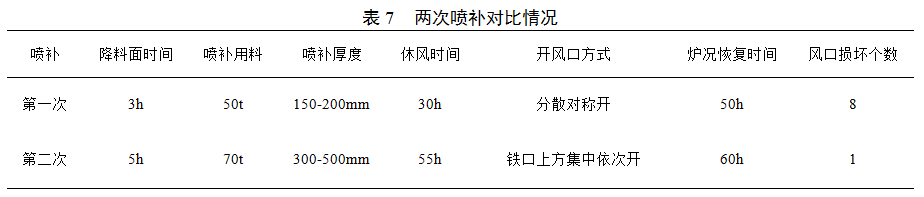

(1)在2014年9月11日的噴補開風經驗基礎上,改變了開風口方式,采取集中開北鐵口上方8個風口,形成小冶煉區,單鐵口出鐵,較上次風口損壞減少7個。與上次噴補對比如下表7:

(2)復風前期,充分考慮到反彈料和水渣的影響,渣堿度R2=1.07-1.09,確保反彈料順利排出,渣鐵流動性較好,利于盡早加風,同時有利于減輕爐前勞動強度,及時排凈渣鐵。

(3)休風時間長,復風有意識放慢開風口加風速度,充分考慮爐溫、爐前出鐵、爐內壓量關系以及風口水溫差和周圍工作狀況,控制風速≤200 Nm/s,避免了爐況的反復波動和風口化損。

空料線降料面噴涂造襯是第二次在長鋼1000m3級高爐的應用,目前國內多數操作都將料面降到風口水平,長鋼9號高爐將料面降至爐身中下部,噴涂后爐型趨于圓滑規整,爐況順行,經濟技術指標明顯改善,效益顯著。

8 參考文獻

[1] 張賀順.首鋼2號高爐空料線降料面實踐[J].煉鐵,2007,26(3):16-18.

[2] 黃澤文,王加山.韶鋼7號高爐2200m3降料面操作實踐[J].煉鐵,2009,28(4):16-18.

(責任編輯:zgltw)