-

摘 要 對馬鋼 A 高爐成功處理長時間非計劃休風的操作經驗進行了總結。要點是:休風期間采取保溫,措施;制定復風方案并細化優(yōu)化、合理控制各項操作參數(shù);根據(jù)實際投入鐵口的先后順序,和開風口順序,處理低溫渣鐵;復風后74h達到全風全氧水平,進行強化冶煉,恢復到正常生產水平,取得良好效果。

關鍵詞 特大型高爐 非計劃長期休風 復風恢復爐況

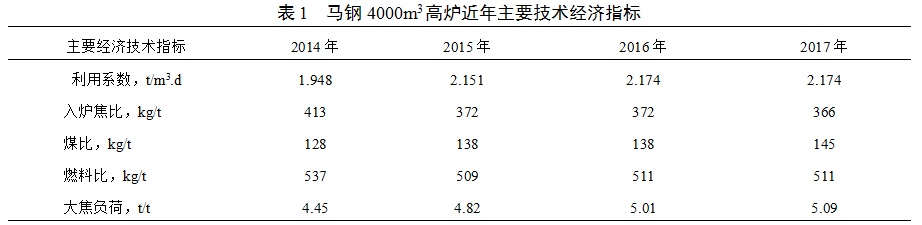

馬鋼A、B(4000m3)高爐分別于2007年2月8日和5月24日投產。2014年以來兩座高爐生產穩(wěn)定運行,經濟技術指標逐年提升(見表1)。2017年7月11日凌晨2:40 A爐發(fā)生電氣故障,中控部分電纜損毀全爐斷電,高爐被迫非計劃休風,至7月14日15:46復風,休風時間共計83h35min, 7月16日1:53(復風后34h),風口全部捅開, 7月17日17:32(復風后74h)風量恢復至6500 m3/min,氧量13000 m3/h達到全風全氧水平,成功實現(xiàn)了非計劃長期休風的爐況恢復。

1 非計劃休風前爐況基礎

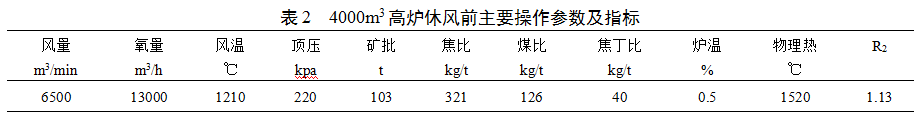

A高爐于7月11日凌晨發(fā)生電氣故障,部分電纜損毀全爐停電,高爐被迫緊急休風。休風前爐況穩(wěn)定順行,熱量充沛,化學熱[Si]0.45-0.50%,鐵水溫度:1520-1530℃,渣鐵流動性良好。緊急休風后36個風口狀態(tài)良好,無灌渣。休風前主要操作參數(shù)及指標如表2。

2 非計劃休風后的各項保溫措施[1]

由于此次非計劃休風,對高爐影響區(qū)域較多,涉及熱風爐、爐頂、水渣、爐前各個作業(yè)區(qū),且恢復時間不確定,為減少爐缸熱量損失,防止爐缸大涼甚至凍結,高爐采取以下措施保溫。

(1)休風后堵嚴各風口,并用石棉封住各個風口異徑管,將高爐熱量損失減少到最小。

(2)組織爐前及時更換磨漏小套一個,放撇渣器,并積極做好各鐵溝渣溝的保溫,為長時間休風后出鐵做好準備,并安排當班工長每隔1小時巡檢風口平臺和爐頂點火,確保風口堵嚴實、爐頂明火狀態(tài)。

(3)通知爐體控水,降低高爐冷卻強度,并詳細檢查設備是否有漏水,防止高爐漏水,造成爐缸大涼。

3 高爐送風后恢復方案制定

考慮到高爐處于爐役中后期,經過不斷強化冶煉,全焦負荷為4.4,為歷史年平均比較,負荷較重,沒有輕負荷料,沒有加焦炭。且此次休風為非計劃時間長達83h的休風,從爐頂看料面,料線較深,已達爐身十六層冷卻壁附近。考慮到有可能爐涼,因此,復風恢復操作主要以加熱爐缸熱量活化爐缸,謹慎穩(wěn)定恢復為主。

3.1 復風料、裝料制度的確定

(1)加焦量及加焦方式按下述方案執(zhí)行:

(5K+5H)×5+(3K+5H)×6+(K+5H)×n ;負荷:3.8,堿度1.05,核料[Si]:1.0%;

(2)用料結構:降低球團、紐曼比例,增加自產礦比例,提高渣比;

(3)復風料配螢石,變料加入量按渣中CaF2含量2.5-3.0%;

(4)加空焦時帶酸料;

(5)復風時裝料制度稍作調整:C987654/222222 O9876/2333。

3.2 捅風口方案的確定

(1)捅風口加風條件:下料順暢無連續(xù)崩滑料,出渣鐵正常,爐溫[Si]≥0.45,PT≥1460℃以上,考慮捅風口恢復風量;

(2)加負荷條件:爐溫[Si]≥0.8,PT≥1490℃以上;下料順暢,頂溫合適;風壓平穩(wěn),K值參考:38-42;出渣鐵順暢,增加焦炭負荷。

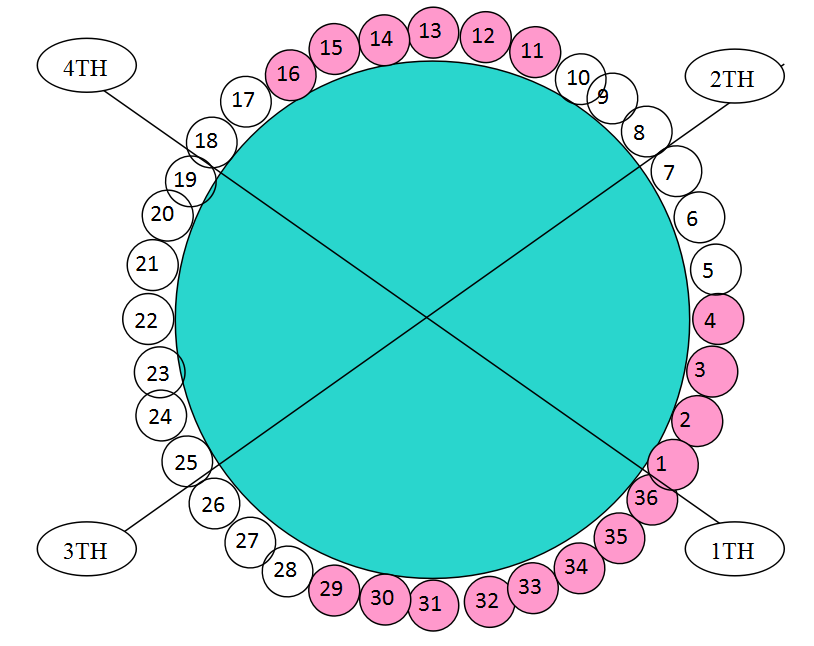

(3)復風前堵下列風口:1#、2#、3#、4#、11#、12#、13#、14#、15#、16#、29#、30#、31#、32#、33#、34#、35#、36#、共18個風口,S18=0.2330m2 ,風口布局如下,復風主要參數(shù)見表2。

3.3 出鐵組織的確定

2TH、4TH埋氧槍,做臨時溝,做到前期冷渣鐵先以進干渣坑位,視實際渣鐵流動狀況能及時在線切換進罐,解體機工作正常能隨時工作。復風初期風量偏小,優(yōu)先保證其中一個鐵口正常出鐵,并做好第一爐鐵水不過撇渣器的準備,一旦出鐵正常,開口按照正間隔打開鐵口,待風量恢復到一定水平,渣鐵正常,考慮打開另一個鐵口,2TH、4TH對倒出鐵。

4 復風爐況恢復過程

4.1 復風操作和出鐵選擇

7月14日15:46高爐復風,起始風量3000m3/min,全風溫作業(yè),初始風溫僅850℃,熱風爐燒爐逐步提高風溫。17:29 4TH鐵口來鐵,渣鐵流動性可,順利通過撇渣器,進入鐵水罐。初期鐵水流動性尚可,[Si]0.30%、[S]0.030%,鐵水溫度1350℃,由于休風時間長,爐缸內存在的大量低溫渣鐵涌出,爐內反應為探尺呆滯,3個探尺交替出現(xiàn)崩料,下料不均,煤氣利用率偏低,煤氣流分布較差。爐外表現(xiàn)為出鐵狀況迅速變差,出鐵時間短,渣鐵分離困難,大量冷態(tài)渣流出,渣溝結死。至7月15日7:00(復風后15h)測溫持續(xù)偏低,鐵水溫度在1344-1380℃之間,風量恢復緩慢,15日7:30組合空焦到達風口帶,爐溫恢復至[Si]0.6%,鐵水測溫1420℃左右,隨后組合空焦逐步作用,[Si]0.6-1.0%,鐵水測溫1450℃,渣鐵熱量和流動性好轉,15日11:04(復風后19h)打開2TH鐵口,2TH、4TH對倒出鐵,風量加快恢復。

4.2 開風口過程

開風口根據(jù)計劃有序進行。復風前捅開準備投溝的2TH、4TH附近區(qū)域風口18個,其他風口堵嚴,并保證不吹開,如上圖所示。7月14日16:20風量3000m3/min,由于爐前出鐵狀況較差,爐溫長時間偏低水平,且探尺呆滯明顯,崩滑料較多,風量恢復謹慎,基本維持標準風速在210-230 m/s之間,逐步活化爐缸的目的。風口捅開順序為2TH、4TH鐵口之間,至15日12:00風量恢復至5000 m3/min,全開風口共29個,送風面積0.3525m2。此時組合空焦已達風口,鐵水溫度1420℃,硅1.0%左右,鐵水物理熱整體偏低說明爐內整體仍然熱量不足。21:36組合空焦持續(xù)作用,[Si]持續(xù)偏高,基本維持在1.0-2.2%的高硅水平,化學熱充足,鐵水測溫逐步升高并穩(wěn)定在1500℃以上,風量達6000 m3/min,全開風口共34個,風口面積0.4434m2,標準風速230m/s左右,此時開始富氧,初期富氧6000m3/h,渣鐵流動性良好,遂加快富氧節(jié)奏,并捅開剩余2個風口。至16日1:53風量6300 m3/min ,36個風口全開,風口面積恢復至休風前0.4680m2,復風至風口全開共34h。

4.3 焦比的調整

此次非計劃休風時間較長,且休風前未來得及加入一定的輕料,降低負荷措施,爐頂觀察料線過深,熱風爐暫時無法恢復休風前水平。經過綜合考慮,為保證送風后充分活化爐缸,選擇以組合料的形式加入焦炭,共三段,焦比分別為2350kg/t 、1550kg/t 、780kg/t,復風初期根據(jù)風口數(shù)少量噴煤,力求全風溫操作,待空焦下達風口后,測溫達1420℃,[Si]達1.0%左右,大幅減煤,小幅撤風溫穩(wěn)定高爐燃料比在較高水平。空焦完全作用后,盡管[Si]持續(xù)偏高達1.0-2.0%之間,但鐵水測溫長時間偏低<1500℃,待組合空焦完全置換完畢,鐵水測溫穩(wěn)定在1500-1530℃之間,[Si]基本維持在0.6-1.0%之間,此時渣鐵流動性良好,逐步降低焦比至至340kg/t,復風后56h接近休風前正常生產水平。

5 結語

(1)非計劃長期休風,休風后的保溫工作非常重要,必須按照計劃忍者落實,風口堵嚴實,專人負責,專人檢查,減小爐缸凍結的因素,為順利復風創(chuàng)造條件。

(2)復風后初期渣鐵能順利流出進魚雷罐,為后期的恢復奠定了基礎。

(3)根據(jù)休風時間做好復風計劃,確定好全爐負荷、焦比;以最快速提熱、疏松料柱為目的。

(4)盡快排出爐內涼渣鐵,風溫盡可能上限用強制提熱,本次復風風溫只有850℃,前期較低爐溫時間長,推遲了恢復進程,需吸取教訓。

(5)因前期爐溫偏低,后期在開風口、富氧和焦比調整的過程中過于保守,以至于后期爐溫長時間偏高,撤風溫過渡,延緩恢復進程。

6 參考文獻

[1] 任立軍,魏紅旗. 首鋼京唐1號高爐處置長時間無計劃休風實踐[J].煉鐵.2011,30(2):26-29.

(責任編輯:zgltw)