-

扭轉(zhuǎn)高爐一代爐齡短,且頻繁出現(xiàn)事故現(xiàn)象

高爐長壽是一個(gè)系統(tǒng)工程,它由設(shè)計(jì)、筑爐、檢測(cè)、操作等多方面因素綜合形成的結(jié)果。有關(guān)這方面的解釋,我們已在過去幾次會(huì)議介紹過,因篇幅限制,不再重復(fù),現(xiàn)在高爐建成投產(chǎn)以后如何來維護(hù),克服存在問題而避免事故,延長高爐壽命。 調(diào)研表明生產(chǎn)中決定壽命的是兩個(gè)部位:高爐中部的爐身下部,爐腰爐腹部位和高爐下部爐缸側(cè)壁部位。前者表現(xiàn)為渣皮頻繁脫落,銅冷卻壁大量過早燒壞而被迫停爐。后者表現(xiàn)為側(cè)壁溫度身高異常,殘余厚度300mm左右,嚴(yán)重時(shí)出現(xiàn)漏鐵,甚至燒穿而被迫停爐。 3.1 高爐中部問題

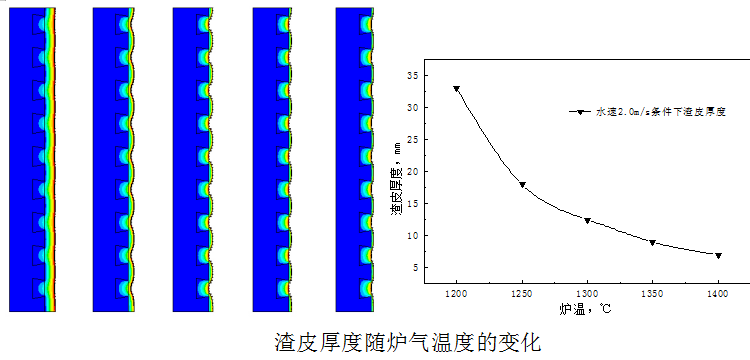

生產(chǎn)中這部位要維持穩(wěn)定的渣皮來保護(hù)。因此對(duì)影響渣皮的因素要做全面了解,并采取有效的措施來保護(hù),經(jīng)過我們的研究,影響渣皮的因素較多,分析如下: (1)爐氣溫度對(duì)渣皮的影響

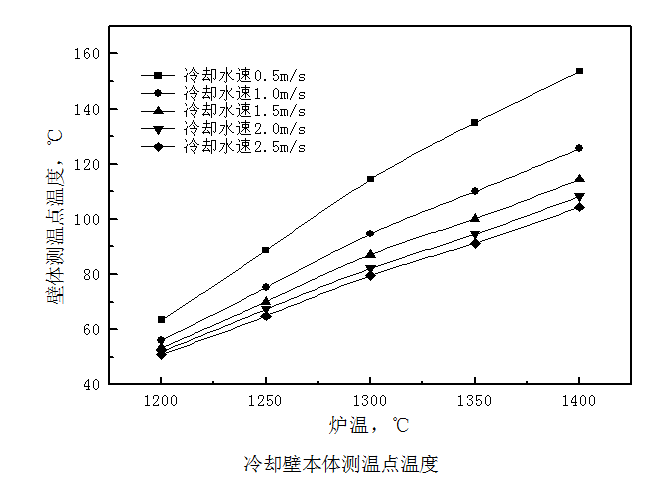

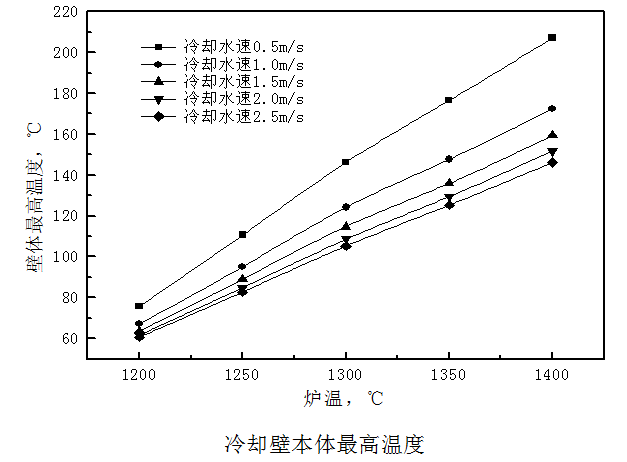

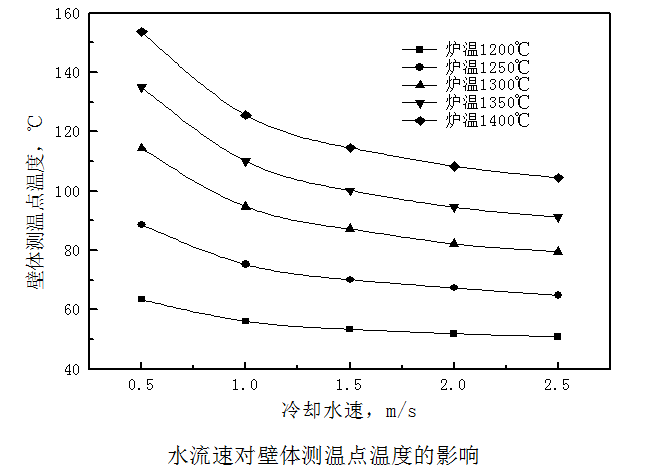

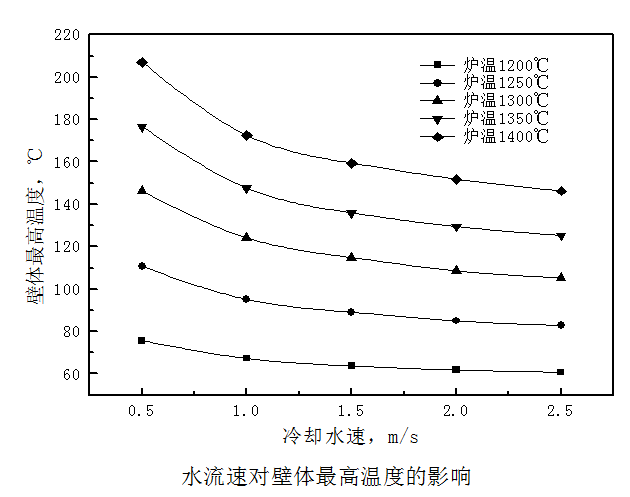

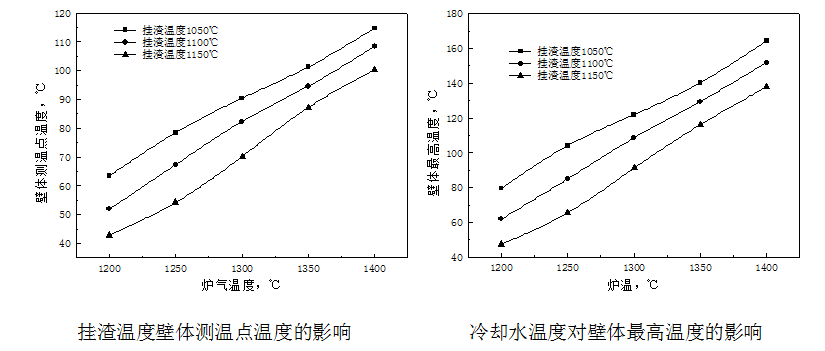

爐氣溫度溫度升高導(dǎo)致爐氣與冷卻壁熱面熱量交換增大,冷卻壁本體溫度升高,不利于爐渣在冷卻壁表面的凝結(jié); 銅冷卻壁本體測(cè)溫?zé)犭娕嫉臏囟饶芤欢ǔ潭壬戏磻?yīng)冷卻壁熱面狀況及掛渣情況,但其測(cè)量值低于冷卻壁本體最高溫度,因此不能以之作為判斷冷卻壁是否安全工作的標(biāo)準(zhǔn)。

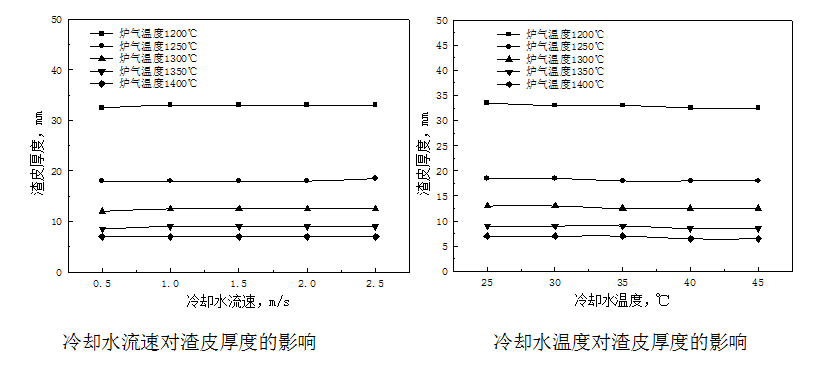

爐氣溫度溫度升高導(dǎo)致爐氣與冷卻壁熱面熱量交換增大,渣皮厚度逐漸減薄;煤氣溫度頻繁波動(dòng)導(dǎo)致渣皮厚度頻繁變化,易引起渣皮整體脫落。 (2)冷卻制度對(duì)渣皮的影響

銅冷卻壁對(duì)冷卻水流速的變化比較敏感:在水流速值較小時(shí)(<1.5m/s),增大水流速能顯著降低冷卻壁本體溫度,保護(hù)冷卻壁;而水流速較大時(shí)(>1.5m/s),水速的增大對(duì)冷卻壁的降溫效果很微弱。 爐氣溫度越高,增大水速對(duì)冷卻壁的降溫效果越明顯。

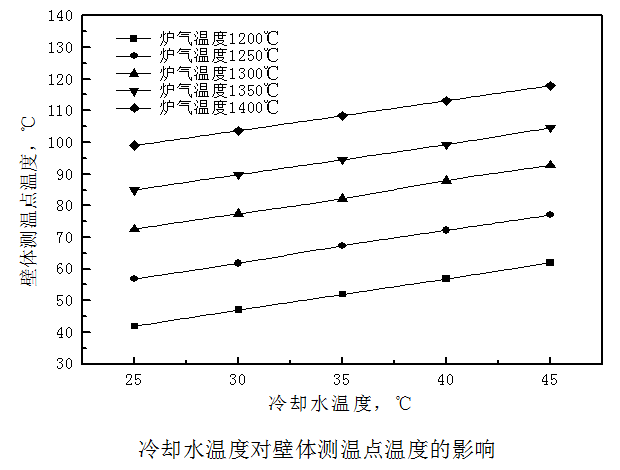

冷卻水溫度的降低能顯著降低銅冷卻壁本體溫度,冷卻水溫度每降低1℃,壁體溫度也將降低約1℃。 在水流速值已經(jīng)較大時(shí),應(yīng)采取降低冷卻水進(jìn)水溫度的方式來調(diào)節(jié)冷卻壁本體溫度,而非盲目追求高水速。

由于渣皮導(dǎo)熱率很小(約1.2~2.0W/(m·K)),因此冷卻水流速及冷卻水溫度的變化對(duì)渣皮厚度的影響很小; 調(diào)整冷卻制度的意義在于調(diào)整冷卻壁本體溫度,保護(hù)冷卻壁不被燒壞,而非調(diào)整渣皮厚度。 (3)爐渣性質(zhì)對(duì)渣皮的影響

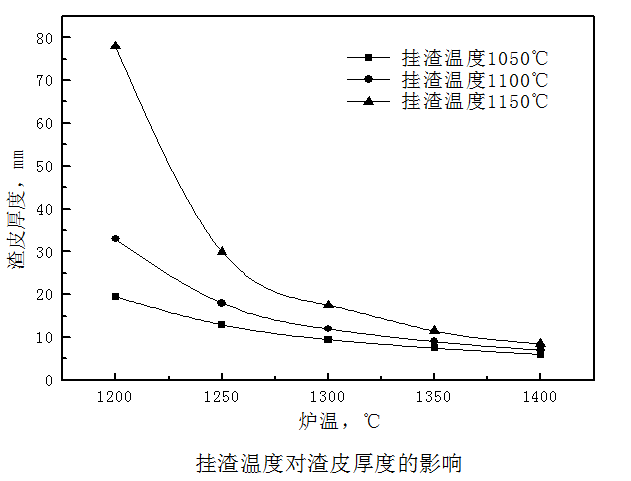

爐渣在冷卻壁熱面凝固的臨界溫度定義為“掛渣溫度”; 掛渣溫度越高,冷卻壁本體溫度越低;較高的掛渣溫度能提高冷卻壁對(duì)爐氣溫度的適應(yīng)能力: 掛渣溫度1050℃:臨界溫度1370℃; 掛渣溫度1100℃:臨界溫度1395℃; 掛渣溫度1150℃:臨界溫度1430℃;

掛渣溫度越高,渣皮厚度越大,但渣皮厚度隨爐溫波動(dòng)而顯著變化; 掛渣溫度越低,渣皮厚度越小,但渣皮厚度隨爐溫波動(dòng)的變化較小; 掛渣溫度不宜過高,也不宜過低,應(yīng)保證適宜的掛渣溫度以保證厚度合適且穩(wěn)定的渣皮。

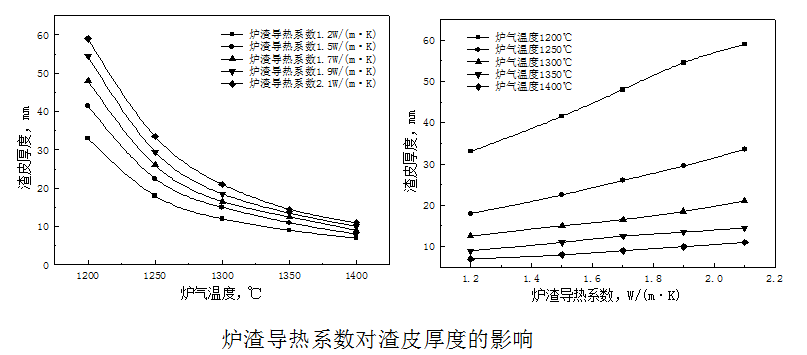

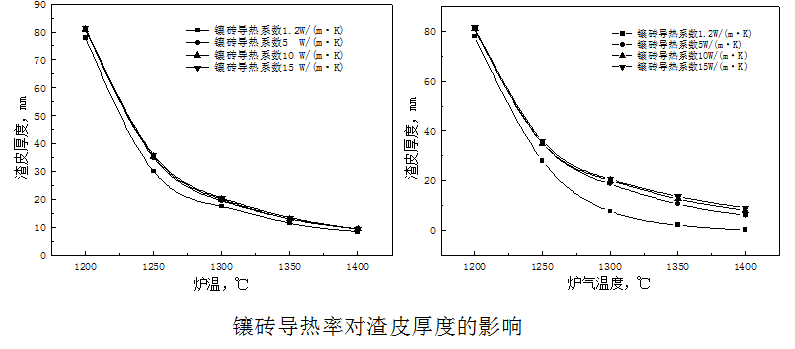

爐渣導(dǎo)熱率越高,渣皮的厚度越大; 對(duì)于不同的爐料結(jié)構(gòu),所能形成的渣皮厚度不同,爐料結(jié)構(gòu)調(diào)整時(shí),應(yīng)多關(guān)注冷卻壁渣皮厚度的變化及冷卻壁本體溫度的變化 (4)鑲磚材質(zhì)對(duì)渣皮的影響

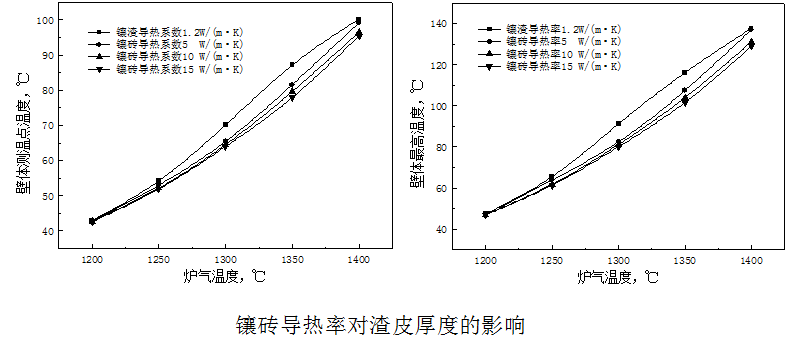

爐氣溫度較低時(shí),鑲磚導(dǎo)熱率的變化對(duì)冷卻壁本體溫度影響較小; 爐氣溫度較高時(shí),鑲磚導(dǎo)熱率的變化對(duì)冷卻壁本體溫度的影響較大,且爐溫越高,影響越明顯。

鑲磚導(dǎo)熱率變化對(duì)筋肋位置渣皮厚度的影響較小,但對(duì)燕尾槽位置渣皮厚度有較大影響; 燕尾槽內(nèi)鑲磚被爐渣取代后,筋肋和燕尾槽位置渣皮厚度均明顯減小; 銅冷卻壁熱面爐襯可不采用優(yōu)質(zhì)耐火材料,但燕尾槽內(nèi)應(yīng)采用導(dǎo)熱率較高,且壽命較長的鑲磚。 (5)渣皮厚度變化對(duì)其穩(wěn)定性的影響

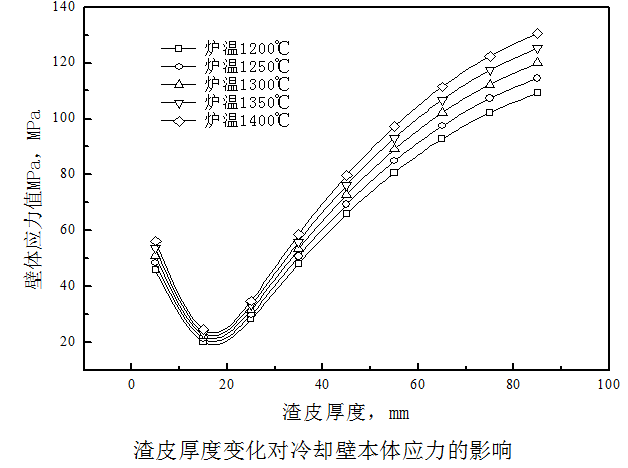

冷卻壁本體應(yīng)力值隨著渣皮厚度的增大呈現(xiàn)先下降,后上升的趨勢(shì),在計(jì)算條件下,渣皮厚度約20mm時(shí)冷卻壁本體應(yīng)力值最小; 在各渣皮厚度條件下,冷卻壁本體應(yīng)力均隨著爐氣溫度的升高而升高; 冷卻壁渣皮厚度并非越大越好,而應(yīng)控制在合理的范圍內(nèi)以降低冷卻壁本體應(yīng)力,延長冷卻壁使用壽命。

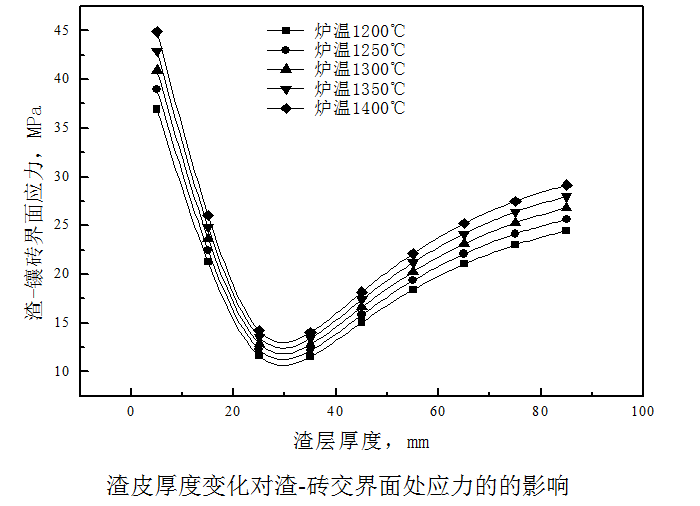

銅材與爐渣的結(jié)合能力很弱,因此冷卻壁主要依靠爐渣與鑲磚的結(jié)合實(shí)現(xiàn)掛渣; 渣-磚界面應(yīng)力值隨著渣皮厚度的增大呈現(xiàn)先下降,后上升的趨勢(shì),在計(jì)算條件下,渣皮厚度約28mm時(shí)渣-磚界面應(yīng)力值最小; 為保證爐渣與鑲磚穩(wěn)定結(jié)合,應(yīng)保持渣皮厚度在合適的范圍內(nèi)且維持穩(wěn)定。 (6)水速變化對(duì)渣皮穩(wěn)定性的影響

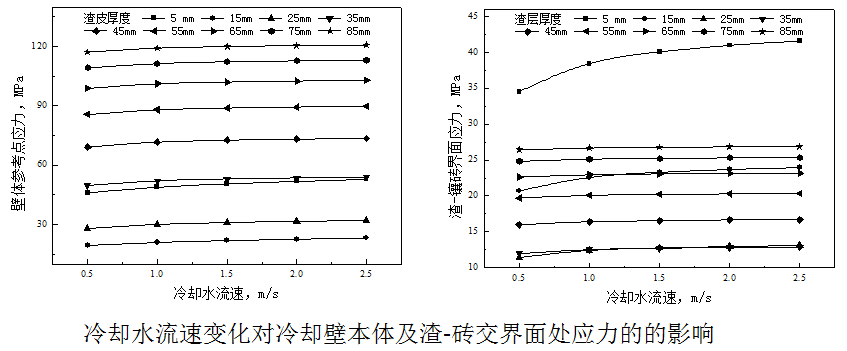

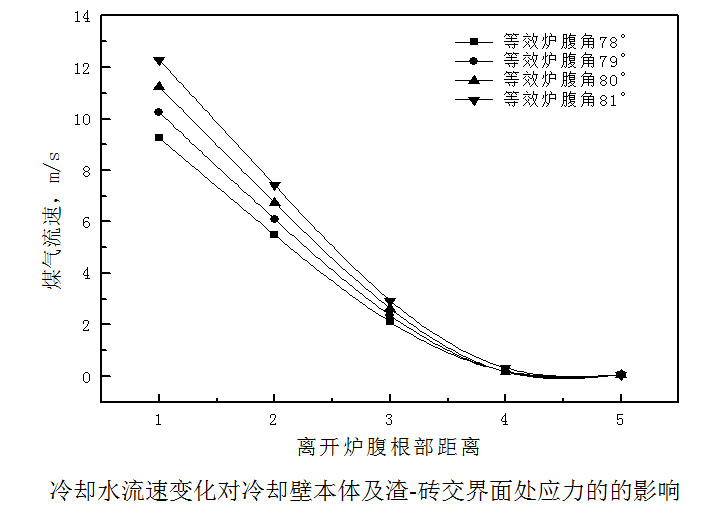

冷卻水流速增大后,冷卻壁熱面溫度降低,但渣層的溫度梯度增大,導(dǎo)致渣層應(yīng)力值有所上升,但上升幅度很小; 在渣皮厚度較小時(shí),水流速的增大對(duì)渣-磚界面應(yīng)力的影響較大;渣皮厚度較大時(shí),水速的變化基本不影響壁體及渣-磚界面應(yīng)力的大小。 渣-磚界面應(yīng)力的頻繁波動(dòng)易導(dǎo)致渣皮脫落,因此應(yīng)盡量保持水流速的穩(wěn)定(尤其在渣皮厚度較小時(shí))。 (7)爐型結(jié)構(gòu)對(duì)渣皮的影響

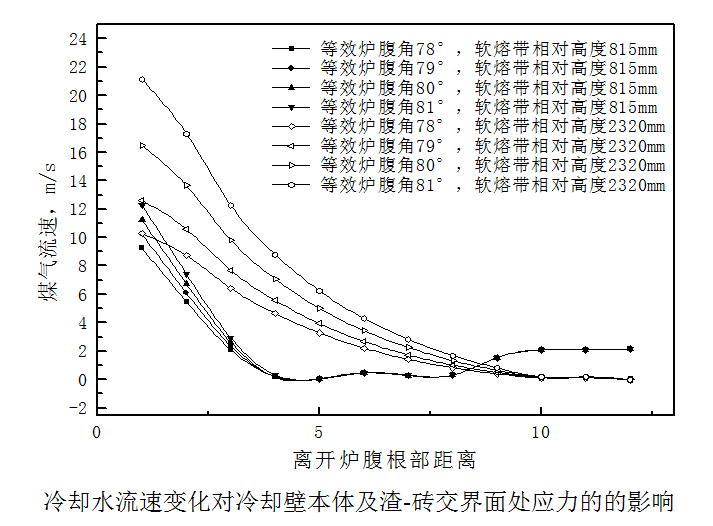

“等效爐腹角”:風(fēng)口頂端和爐腹-爐腰折點(diǎn)連線與水平線之間夾角; 在經(jīng)過軟熔帶整流前,隨著等效爐腹角的增大,煤氣流速逐漸增大,對(duì)冷卻壁沖刷加強(qiáng),影響渣皮穩(wěn)定性及冷卻壁壽命。 采用薄壁爐襯后,無法依靠操作形成合理操作爐型,原始設(shè)計(jì)爐型即為操作爐型,目前國內(nèi)許多高爐存在爐腹角過大的問題,可依靠加長風(fēng)口進(jìn)行調(diào)整,即調(diào)整“等效爐腹角”。

軟熔帶位置越高,冷卻壁熱面煤氣流速越大,對(duì)冷卻壁的沖刷作用越強(qiáng),影響渣皮穩(wěn)定性及冷卻壁壽命。 不同的軟熔帶形狀及位置均會(huì)影響冷卻壁熱面煤氣流速,對(duì)冷卻壁穩(wěn)定掛渣產(chǎn)生影響。 通過調(diào)研搞清楚影響因素,我們提出渣皮的合理操作措施的建議如下: ①.上部調(diào)劑:利用合理的裝料制度控制邊緣煤氣流,打開中心,減少邊緣煤氣流對(duì)渣皮的沖刷,并提高煤氣利用率。 ②.選擇合理的爐料結(jié)構(gòu),調(diào)整軟熔帶位置,保證合理的煤氣流分布; ③.選用合理的造渣制度,控制爐渣的流動(dòng)性及掛渣溫度; ④.下部調(diào)劑:適當(dāng)縮小風(fēng)口面積和風(fēng)口長度,并適當(dāng)采用斜風(fēng)口,使鼓風(fēng)動(dòng)能增加,吹透中心,抑制邊緣煤氣流; ⑤.噴煤和富氧合理結(jié)合:富氧后風(fēng)口回旋區(qū)體積減小,邊緣發(fā)展;增加噴煤量可使?fàn)t缸煤氣量增大,回旋區(qū)體積增大,利于中心發(fā)展。因此,可在條件允許的情況下提高富氧,并配合以合理的噴煤量。 ⑥.高風(fēng)溫操作:高風(fēng)溫帶入熱量替代了部分焦炭燃燒熱量,CO減少,爐缸溫度較高而爐身、爐腰、爐腹溫度下降,利于渣皮穩(wěn)定存在。 ⑦.冷卻水速的增大和冷卻水溫的降低對(duì)銅冷卻壁本體降溫效果明顯,但對(duì)渣皮厚度的調(diào)整作用不大。水速和水溫的波動(dòng)易引起爐渣和壁體鑲磚結(jié)合位置應(yīng)力的波動(dòng),因此應(yīng)盡量保證水速及水溫的穩(wěn)定。

(責(zé)任編輯:zgltw)