-

王筱留 祁成林

(北京科技大學)

摘 要:與煉鐵同仁探討當前國內大環境下煉鐵所遇到的分歧和問題,糾正概念上的誤導。本文由三部分系統闡述:1)精料技術,2)科學評價高爐生產效率,3)目前國內高爐生產一代爐齡偏短、事故頻發的分析。精料曾經是高爐煉鐵的重要手段和目標,但是由于低成本煉鐵,對精料技術產生了懷疑,甚至由于部分企業、專家的鼓吹使得精料技術有了倒退,買礦的低成本并不代表煉鐵的低成本。每個高爐都有自己的生產特點,科學計算的方法的分析、認識本高爐生產的現狀,并且有理可依的正確提高生產效率。高爐長壽是一個系統復雜的工程,中部、下部都有相應的問題,本文著重介紹了高爐中部的掛渣系統影響因素,爐缸側壁的保護方法。高爐爐缸的維護是建立在檢測系統之上的,因此,檢測數據是科學判斷的基礎。

關鍵詞:煉鐵;高爐;精料;生產效率;長壽;

新常態下高爐應遵循低碳,低能耗,低成本原則組織生產。如何實現?在這里談我們的認識,與諸位交流。 1 全面認識精料

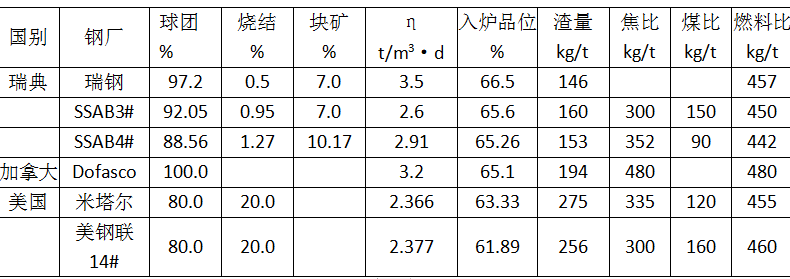

高爐煉鐵原燃料的質量決定著高爐能否穩定順行,煤氣利用,乃至燃料比等。因此,精料始終是高爐煉鐵的重要議題。雖然提倡精料已數十年,但中國高爐精料始終徘徊在較低水平,甚至回溯到上個世紀的50~60年水平,教訓深刻,中國高爐煉鐵生產技術指標自2011年以來連年下滑,還看不到明顯改進。這是我們稱之為帶有傾向性的科學,不太符合高爐冶煉規律的問題。 精料工作做到位了,應該達到: ①渣量在280kg/t~300kg/t,至少在300kg/t以下; ②成分穩定,粒度均勻; ③具有良好的冶金性能:還原性,低溫還原粉化性,高溫膨脹性,軟熔性能等。 ④較好的爐料結構,充分發揮以針狀鐵酸鈣為粘結相的高堿度燒結礦(SFCA)等優越性,配以性能良好的酸性料。 遺憾的是目前精料工作離這個水平有很大的距離,這是因為高爐的燃料比高,爐內壓差大,壓量關系失常,高爐常出失常等的原因。 精料工作首先要重視品位,因為渣量由焦炭、煤粉灰分,礦石品位,脈石組成數量等決定。我國由于煤資源條件限制,焦炭灰分高于世界水平2%,噴吹煤粉也高于焦炭。礦石品位差距更大,低的50%左右,高的58%左右(個別選到59%~60%),連年來全國平均品位在57%左右,比國外低2%~3%,所以渣量一般都在320kg/t~350kg/t,高的在400kg/t以上。 下面列出國外的部分資料,就看出我們與他們差距有多大。

1.1 燒結礦

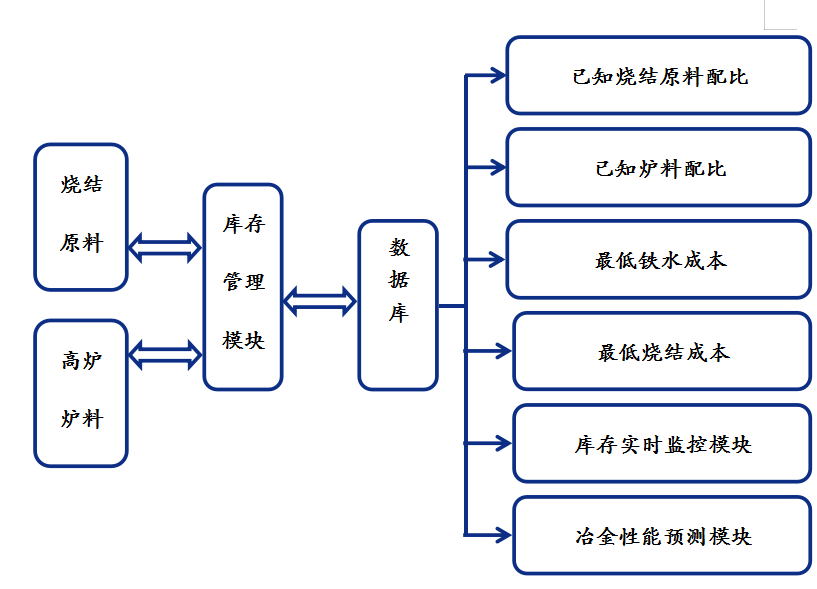

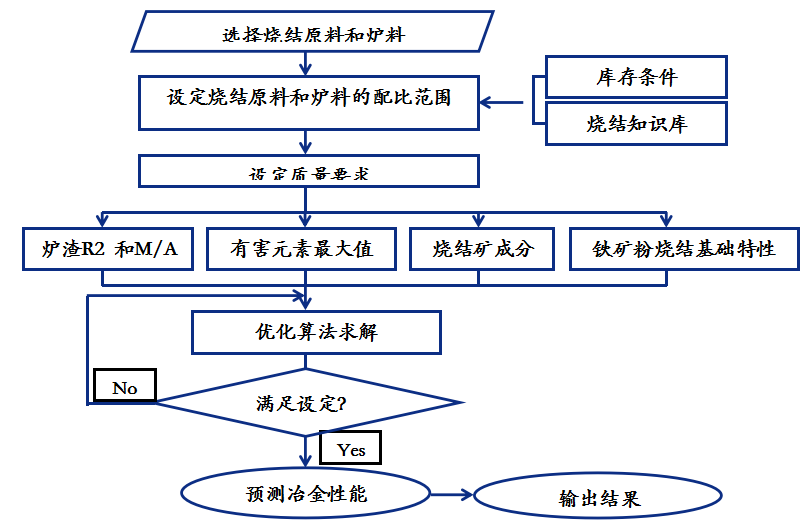

燒結礦是中國高爐煉鐵的主要含鐵料,在爐料結構中占了70%~80%,2016年生產了8.68億噸。近年來在燒結生產技術上取得相當大的進步,表現在鐵酸鈣固結理論已積極指導高堿度燒結礦生產,基于鐵礦粉高溫基礎性能優化配礦技術得到廣泛應用,厚料層低溫燒結也得到推廣,節能減排已取得進展。 基于上述燒結技術的進步,煉鐵工作者經過長期研究和生產實踐得出,以針狀鐵酸鈣為粘結相的高堿度燒結礦(SFCA)是性能最好的(還原性好,強度高等),生產這種燒結礦的條件是: 燒結礦是高爐含Fe料的主料,它的冶金性能起著舉足輕重的作用,目前公認是以針狀鐵酸鈣為粘結相的高堿度燒結礦(SFCA)是最佳的燒結礦,它的生產特點概括為: (1)創造生產條件和參數控制 含Fe料的預配料 降低燒結礦品位波動的重要措施 熔劑礦源穩定,質量保證達到要求。穩定燒結礦堿度,降低波動的重要措施(見教材附錄),配碳,焦粉粒度控制和配碳量合適,配碳量可通過燒結礦生產熱平衡計算,針狀鐵酸鈣為粘結相高堿度燒結礦要求的生產工藝條件: ① SiO2 5.0-5.5%; ② Al2O3/SiO2 0.1-0.3; ③ 堿度 1.95±0.05 最低不要低于1.85,最高不要超過2.2 ④ 溫度 1250℃~1280℃;低值適用于磁精粉燒結,高值適用于赤富礦粉燒結; ⑤ 料層厚 800mm; ⑥ 氣氛 強氧化性氣氛; ⑦ 點火 溫度1000±50℃,時間45~50秒,爐腔負壓,零負壓或微負壓-3~-5Pa,點火能耗控制在0.08GJ/t以下; ⑧ 垂直燒結速度與機速匹配 到達機尾時斷面存在1/5厚度紅色; 但是,目前絕大多數廠家的燒結礦達不到上述要求,普遍存在著一些生產問題。片面追求低成本。在一些企業,燒結和高爐煉鐵仍然是各自獨立的單位燒結廠為自身的利益,追求低成本,但是要明確的給大家提醒: 低成本燒結礦≠低成本生鐵,相反,盲目追求的低成本燒結礦造成高成本的生鐵。因為采用低價劣質礦生產出的燒結礦性能極差,還原性差,粒度組成差,進入高爐影響高爐順行和煤氣流分布,結果造成高爐燃料比升高,產量降低,消耗增加,結果生鐵成本升高。應該科學的來認識這個問題,燒結廠應該為高爐生產優質燒結礦,生產成本可能會高一點,但高爐生產指標改善完全可以回數。我們建議燒結配料要以生鐵最低成本為基準進行可以采用好的配料軟件進行。

(2)片面追求強度,忽視冶金性能 后果是造成噸燒結礦的能耗高,燒結礦中CaO·Fe2O3、2FeO?SiO2低,CaO、FeO、SiO2高,燒結礦粒度組成差,還原性差。 燒結礦是粉料在高溫下礦石產生液相,冷卻時冷凝析晶形成多孔厚壁的成品。現在相當部分企業為增加燒結礦強度減少粉末,點火溫度,和配碳量偏高,造成燒結溫度過高,臺車下層嚴重過燒,結果表面溫度高形成玻璃相,而正確的做法應該是: ① 點火溫度控制在950℃~1000℃,點火時間45~50秒,點火負壓為零負壓過微負壓,-3Pa~-5Pa,將點火能耗控制在0.08GJ/t以下 ② 配碳通過熱平衡計算得到,將燃料粒度控制在1.0mm~3.0mm,采用偏析布料,小顆粒焦粉分布在上層,約占全部燃料的2/3,大顆粒在下面,約占燃料的1/3,將固體燃料控制在40kg/t左右。 ③ 配料前應將燒結礦的燒結特性:同化性,CaO·Fe2O3生成性,液相生成量及液相粘度等測定,然后取長補短,合理搭配。 (3)片面的用碳代替石灰石生產高堿度燒結礦 燒結礦生產的混合料中加CaO是改善造球性能,利用CaO+H2O—>Ca(OH)2成膠體,使礦粉易于成球,因而石灰加入量與燒結礦的造球性能有關。一般來說,石灰配入量在5%左右為好,不宜超過7%。燒結礦的堿度還是要用石灰石粉。在石灰石粒度合理的情況下,是不會影響固體燃料消耗。因為CaCO3在預熱帶就已分解,到燃燒帶基本完畢。只有過大的才會影響燃料消耗,不僅如此,還會影響CaO礦化,而形成白點影響燒結礦強度,石灰石分解出CO2進入煙氣,提高了煙氣的氧化程度,有利于控制FeO的生成。 (4)片面追求成品率 燒結廠從自身業績考慮,追求成品率,有的廠成品率達到90%~95%。但是到達高爐槽下篩分,有20%的成為返礦,又返回燒結廠,這是不正常的,科學的規律是,燒結的成品率控制在75%左右,不宜高于80%,而高爐的槽下篩分應在5%~10%,這樣的返礦平衡對生產好的燒結礦非常重要,燒結混合料中的返礦比例應控制在30%~35%。 1.2 球團礦

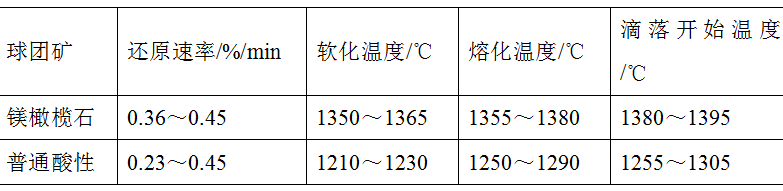

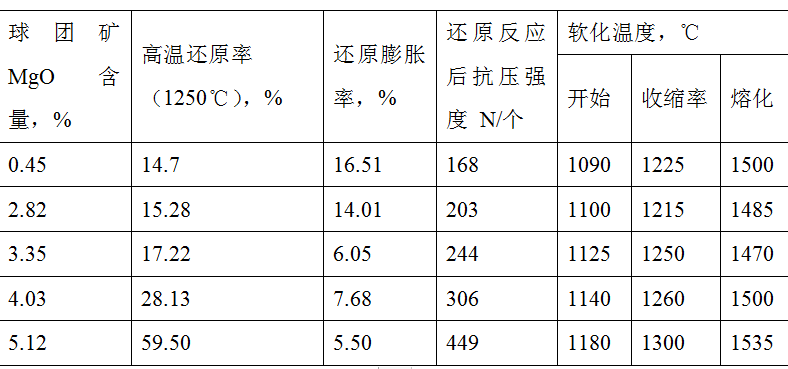

球團是造塊發展方向,因為球團礦生產能耗低(比燒結礦低50%),產生污染環境的有害物少(NOx少,不產生二噁英),在富礦使用完后,貧礦富選的精礦粉必須造塊,首選就是球團礦(北歐,北美)。 目前大量生產的酸性氧化球團是作為爐料搭配的酸性料,其軟熔性能差,;另外精礦粉成本高,使球團礦價格高于富塊礦,甚至燒結礦,這樣限制了球團礦在中國的生產和發展,再加上生產設備和方法上的缺陷,也限制球團礦質量的優化,盡管如此,現在還是建議有生產球團礦的廠家要結合自身條件研究鎂質球團生產技術,主要是研究在已有生產方法和設備上適宜的鎂質物料添加劑,合適的添加方法和加入量,鎂質球團礦的生產工藝參數控制,即在合適的鎂質添加劑加入后對干燥過程,預熱及焙燒過程的影響,鎂質球團礦的性能明顯優于普通酸性氧化球團。

首鋼京唐公司在研究的基礎上現在生產出的鎂質球團的各項指標均優于原來生產的普通酸性氧化球團,例如球團礦的還原性從投爐后的平均65.8%提高到75.5%,熔滴特性指數δ值,熔滴溫度區間等改善了50%,還原膨脹率指標由原先的26.31%下降到18.98%。所有指標均達到優質球團礦的控制標準,完全滿足5500m3高爐生產要求。 球團礦作為爐料結構中最佳酸性料,它具有如下優點:(1)品位高,中國63%以上,高的65%,國外高的68%。(2)能耗低,是燒結礦的50%。鏈篦機—回轉窯29kgCe /t,帶式焙燒機24kgCe/t。(3)冶金性能:粒度均勻FeO低等,(4)生產污染排放少,是燒結8%左右,基本不產生,和二噁英。 目前遇到的困難是,①精礦粉價格扭曲,高于使用價值,②國產燒結礦質量差,品位低,SiO2高,粒度粗,使膨潤土添加量過多而造成品位下降,③焙燒設備與燒結礦粉品質不相適應。 由于上述困難,國產球團價格高質量差,高爐煉鐵不用,因此球團礦生產2016年僅1.52億噸,而2011年達到過2.04億噸,2014年下降到1.2億噸,這兩年稍有回升,但與產能相差很大,因此要克服困難,發展球團礦生產。 1.3 焦炭

1.3.1焦炭的作用

焦炭是高爐煉鐵不可或缺的燃料,其作用在于:冶煉過程的熱源,還原劑,鐵水滲碳的碳源和高爐料柱的骨架,特別是軟熔帶及其以下的滴落帶。 1.3.2焦炭在高爐內的裂化

①熱應力 焦炭是導熱性差的物料,進入高爐被上升煤氣加熱,表面與中心產生溫差200℃~250℃,在焦炭內部出現熱應力,當熱應力大于焦炭能承受的分子間結合力時,焦炭就沿著出爐時殘余的微孔隙破裂,這種現象發生在爐身上部 ②摩擦 下降過程中不同運動速度的料塊之間,焦炭與爐墻之間,最為嚴重的是風口燃燒帶地區被鼓風動能帶動高速旋轉運動的焦炭與死料柱邊緣相對不動的焦炭之間的強烈摩擦。 ③碳溶解損失反應:焦炭中的碳在850℃以上遇到煤氣中的CO2發生C+CO2=2CO反應,這是劣化作用中最強的,發生在高爐塊狀帶軟熔帶上邊緣之間地區,也就是高爐內850℃~1200℃之間的地區。溶損反應將焦炭表層變成疏松蜂窩狀。 ④渣鐵溶蝕:軟熔帶產生的液態鐵珠和渣流經過滴落帶時,含碳很少的鐵珠滴落在焦炭表面與焦炭中的碳發生滲碳反應3Fe+C=Fe3C,初渣滴落在焦炭表面發生(FeO)+C=[Fe]+CO (MnO)+C=[Mn] +CO等直接還原反應,這些和還原反應將焦炭表面侵成麻子,焦炭表層強度變差; ⑤K2O,Na2O等有害化合物侵蝕:首先它們是溶損反應的催化劑,催化溶損反應的進程,第二它們是與焦炭灰分中的SiO2,Al2O3反應形成鉀霞石,白描石等,體積膨脹30%,破壞焦炭結構。第三是K與C形成KC8等嵌入式物質,體積也膨脹10%左右,也破壞焦炭結構。 1.3.3 焦炭質量的評估

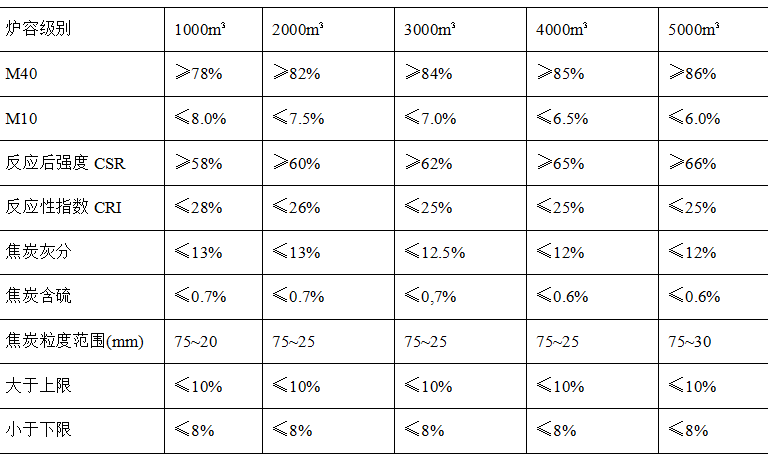

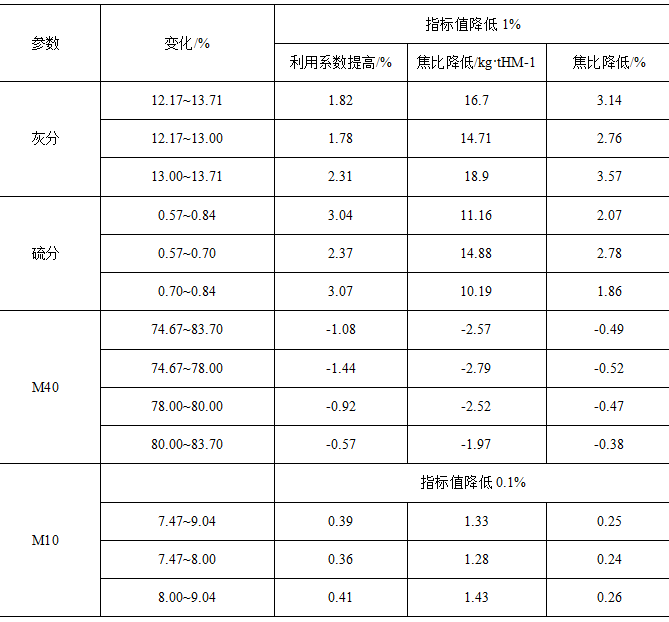

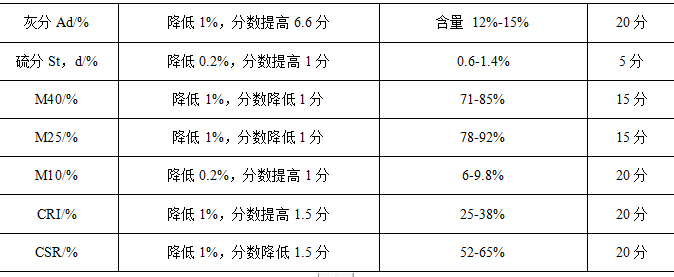

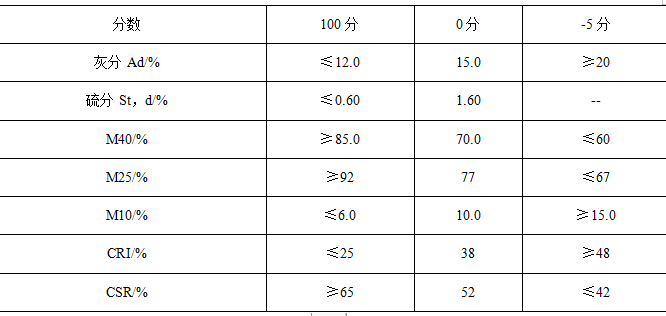

目前國內外對高爐煉鐵用焦炭的評估采用常溫性能:工業分析的灰分A;揮發分V;硫;水分;固定碳;高溫性能CRI和CSR:國標對各級高爐的要求是:

對于焦炭評估還要說明 (1)由于我國焦煤的特點,灰分高且難洗,生產不出低于11%~12%的焦炭,焦炭常溫的M40(M25)和M10尚屬正常,但高溫性能較差,因此完全用國產煤煉出的焦炭適用于2000m3及其以下中小高爐,不宜建大于3200m3的高爐。 (2)目前兩種生產焦炭方式生產的焦炭質量差距大,而且搗固焦的質量評價尚未有專門的標準,用頂裝焦的標準來評價搗固焦得出的結果不能完全反映搗固焦的質量。因此購買搗固焦應了解生產廠的配煤,搗固壓強,搗固煤餅的堆積密度,以及煉焦工藝參數,時間等來綜合判斷搗固焦的質量。 (3)搗固焦 特別要關注的是目前廣泛使用的搗固焦及其質量評估。搗固焦生產技術是節省日益緊張的焦煤和焦肥煤技術,科學地應用這種技術,可以節省20%~25%的焦煤和焦肥煤,也就是頂裝焦配煤中要用70%~75%的焦煤和肥煤,搗固焦配煤可以降到50%左右的焦煤和肥煤。在合理的配煤后用一定壓強的搗錐搗固混合煤料使他的堆積密度增加到0.9t/m3~1.0t/m3(頂裝焦混合煤料的堆積密度為0.75 t/m3左右),然后用優化的熱制度煉焦可以獲得良好的冶金焦,國外已可用于3000-4000m3的高爐。但由于國內在配煤、搗固、煉焦等方面不規范,造成現在生產的搗固焦質量差別很大,一般僅能用于2000m3以下中小高爐。當前需要將搗固焦生產規范提高其質量,同時還要執行檢測器性能的科學方法和相應指標。 目前搗固焦的問題是配煤中焦煤和肥煤的配比較少(有的甚至配煤中完全不配焦煤和肥煤),搗固壓強過大,煤塊的堆放密度過大1.15t/m3~1.25t/m3,煉焦制度不規范,溫度分布不合理,焦粉兩端生焦過多,生產出的搗固焦的粒度偏小,平均比頂裝焦小10mm,使搗固焦的堆積密度升高達到0.55t/m3~0.60t/m3有的更高。同一爐焦炭的反應差別很大,影響搗固焦使用價值,一般認為其價值有頂裝焦的80%~85%。 (4)建議將焦炭按粒度分級使用,采用中心加焦裝料,將大顆粒、強度好的焦炭裝到高爐中心以獲得透氣性、透液性好的爐缸焦柱(死料柱),來達到活躍爐缸,而且<25mm的焦丁與小粒度的燒結礦混裝入爐。 1.4 噴吹用煤

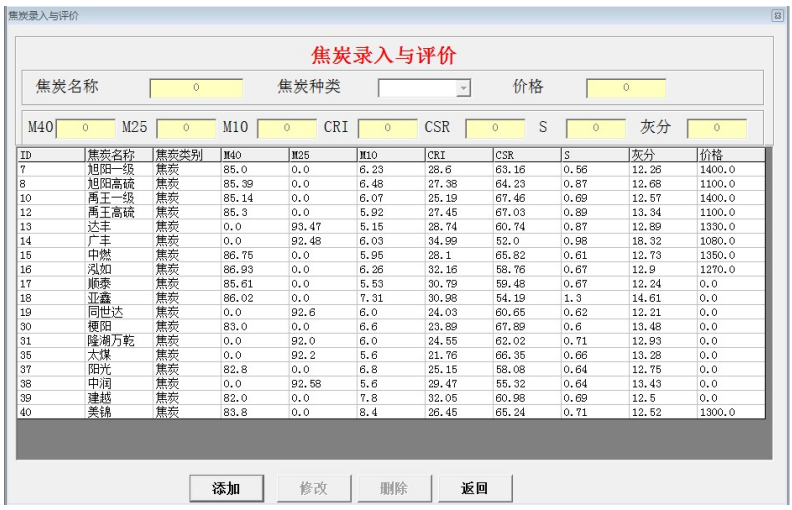

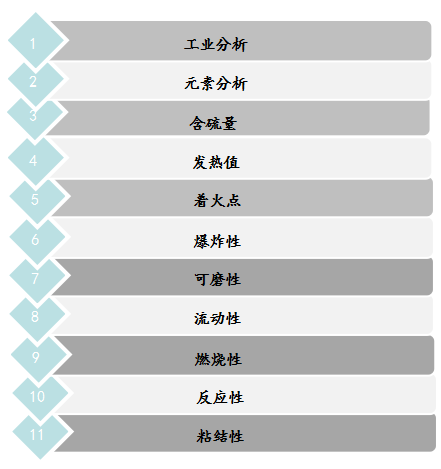

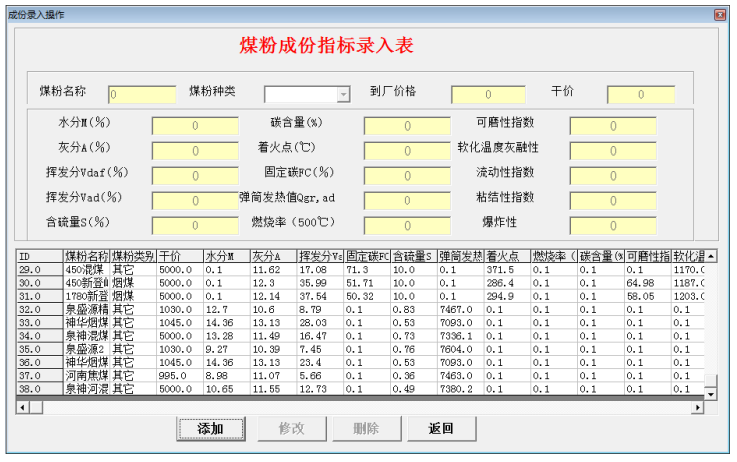

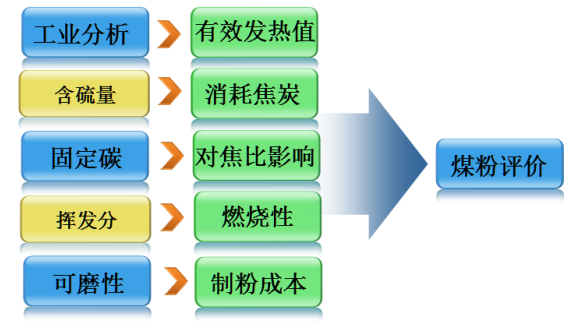

噴吹煤粉是降低焦比的重要措施,它是以粉狀從風口噴入高爐,代替焦炭的熱源,還原劑和滲碳的作用,但不能代替焦炭的骨架作用,對煤粉的評估要從這三個角度來判別,重要的是配煤提高煤粉在高爐內的利用率,另一個是購煤的性價比。 前者我們建立了評估模型,首先要建立煤粉數據庫,將所用煤粉的原始資料存入庫內,它們是:

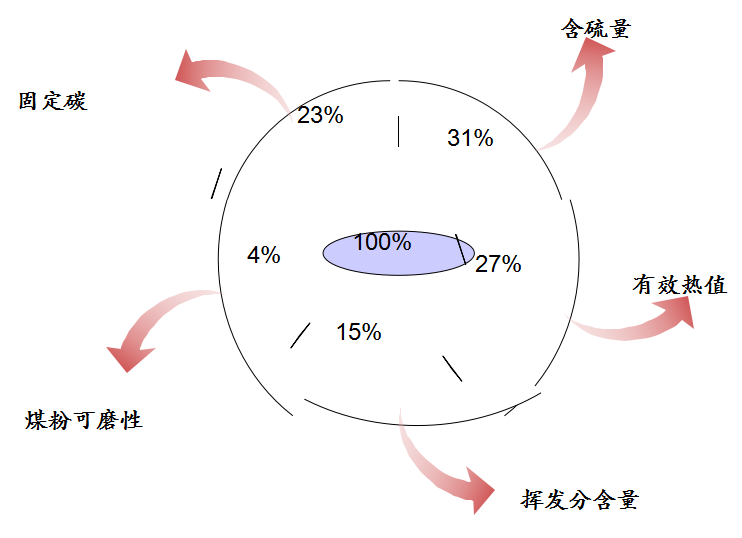

應當指出,有效熱值是煤粉在風口前燃燒形成CO和H2放出的熱量,不是煤的低發熱量Q低,因為煤粉在風口前燃燒,其中C和碳氫化合物中的碳燃燒成CO,而H2則以分子狀態進入煤氣,例如煤種的CH4在風口前的燃燒反應是CH4+1/2O2→CO+2H2,氫是不發熱的,所有放出的熱值比鍋爐的燃燒低得多。 這種權重分配是可以根據企業生產實踐,自行分配或對上述權重進行調整修改。

(責任編輯:zgltw)