-

降低400㎡燒結機環冷機出料溫度高生產實踐

黨彥青 馮星 寧春明

(陜西龍門鋼鐵有限責任公司)

摘要:本文針對400㎡燒結出料溫度偏高,易造成生產過程波動,從生產工藝管理和設備維護管理兩方面采取相應的改進措施,環冷出礦溫度有所下降,避免了由于出礦溫度高造成的生產紊亂。

關鍵詞:出礦溫度;工藝管理;設備維護

0 前 言

龍鋼400㎡燒結機2010年7月投產運行,設計年產燒結礦396萬t,欄板高度750mm,環冷有效冷卻面積460㎡,采用鼓風強制冷卻方式;2018年 中修期間將將臺車欄板高度提高至820mm,產能提升3%,2019年將臺車欄板提高至900mm,產能大幅提升,燒結機有效利用系數由1.25t/(㎡.h)提高到1.56 t/(㎡.h)。由于燒結機尾部改造增加小風箱,擴大了燒結機有效抽風面積,但相應的環冷機有效冷卻面積卻未增加,仍為460㎡,同時,在資源回收利用背景下,高爐系統除塵灰入配料倉后,加大了原料除塵灰配用量,混合料粒度變差,生產過程控制難度加大,從而導致出礦溫度偏高情況時有發生,影響成品皮帶的使用壽命,造成整個生產過程紊亂。因此,如何降低環冷機出料溫度,成為龍鋼400㎡燒結機迫切需要解決的問題。

1 環冷出礦溫度偏高的原因分析

1.1環冷機冷卻現狀分析

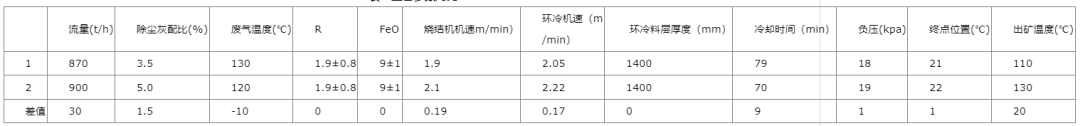

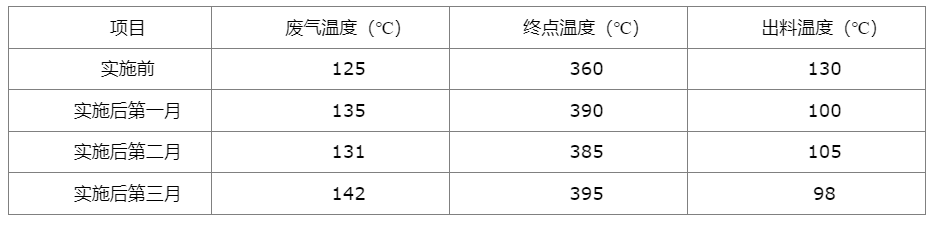

表1 工藝參數對比

從表1可以看出:R和FeO控制范圍未調整,環冷料層未改變,廢氣溫度下降了10℃,終點位置后移一個風箱,出礦溫度和負壓分別上漲了20℃和1kpa,燒結機和環冷機機速有所提高,燒結礦在環冷的冷卻時間減少9分鐘。原因分析:在R和FeO控制范圍未調整,環冷機料層不變的情況下,增加流量和除塵灰配比,燒結過程廢氣溫度下降,終點后移,環冷機的冷卻時間減少9分鐘,說明增加流量和除塵灰配比是環冷機出礦溫度上升的直接原因。

1.2影響環冷機出礦溫度高的原因分析

1.2.1生產操作管理不到位

生產操作中 ,為了追求產量增加燒結機上料流量,執行高煤耗薄料層高臺速的操作模式,在此過程中環冷機冷卻面積未得到有效改造,無形中增加了環冷機的冷卻負荷,導致燒結礦冷卻不充分 ,出料溫度過高。

1.2.2除塵灰使用量影響

表2混合料粒度組成(%)

配比

<3

3--5

5--8

>8

水分(%)

5

30.5

33.6

25.4

10.5

7.3

3.5

24.1

34.4

29.8

11.7

7.3

差值

6.4

-0.8

-4.4

-1.2

0

從表2可以看出:除塵灰配比的大小影響混合料粒級組成,配比大時混合料的粒級組成較差,混合料中5-8mm的含量下降4.4個百分點,其中<3mm的含量下降了6.4個百分點,這一部分混合料通過布料器主要集中分布在料層中上部,直接導致燒結過程的透氣性變差,垂直燒結速度降低,燒結終點后移,燒結過程在臺車上未進行徹底,進入環冷機后在鼓風的作用下繼續燒結,從而造成出料溫度偏高;另一方面,除塵灰中含有大量堿金屬元素,堿金屬元素會導致燒結機爐條糊賭,爐條糊賭后會造成整個燒結過程負壓上升,垂直燒結速度降低,從而導致燒結過程變慢,燒結礦翻入環冷后增加環冷機冷卻壓力,從而導致出礦溫度高。

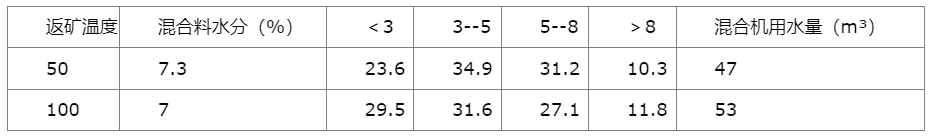

1.2.3高溫返礦的影響

由于高臺速,高煤耗操作,燒結礦在環冷機上的冷卻時間減少,達不到燒結礦冷卻所需時間,從而導致高溫料出現,高溫料產生的返礦循環到配料倉后使用時導致混合料水分大幅波動,高溫混合料還會造成制粒后的球粒破碎,影響混合料制粒效果,使整個燒結過程料層透氣性變差,燒結終點滯后,造成生產系統的惡性循環。如表3可以看出返礦溫度升高后混合料水分變小,3-8mm粒級減小,小于3mm的粒級增加,臺車混合料水分含量由于高溫返礦而出現減小,從而導致通過布料器的料層透氣性變差,燒結過程在臺車上未能徹底進行,進入環冷機后在鼓風的作用下繼續燒結,從而造成出料溫度偏高。

表3混合料水分粒度對比

1.2.4鋪底料質量的影響

為了防止成品礦出料溫度高造成成品皮帶燒損,采取了成一帶打水措施,打水后的濕燒結礦通過篩分后得到的鋪底料也會變濕,濕鋪底料在臺車使用后會造成燒結過程中過濕層加厚,影響燒結料層的透氣性,降低了垂直燒結速度,導致燒結終點后移,使環冷機冷卻效果降低,成品帶出現高溫料。

1.2.5環冷機密封對其冷卻效果的影響

龍鋼400㎡環冷機采用鼓風強制冷卻,密封采用普通橡膠密封,在燒結機臺車改造后,由于燒結礦溫度偏高,環冷機密封橡膠老化,龜裂加劇,漏風率增加,加之長時間生產運行風機風道磨損嚴重,出現漏點,加大了系統漏風,進一步影響了環冷機的冷卻效果,從而造成環冷機出礦溫度上升。

2 改進措施

2.1加強操作管理 制定操作標準

(1)為了穩定生產過程,避免惡性循環的出現,將流量下調30t,待生產過程穩定后流量根據實際情況上調。

(2)重新制定生產工藝操作標準,嚴格執行低碳厚料層操作,控制燒結終點,控制燒結機與環冷機速比,保證環冷機料層和冷卻時間,充分發揮冷卻效果;

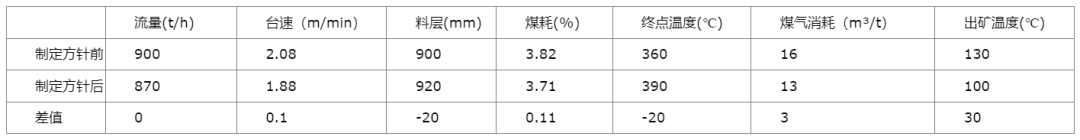

(3)同時配料生灰倉采用開二備一,備用倉時刻保證下料正常,出現卡倉欠料時及時做到補倉,減小混合料水分波動,穩定燒結過程,從而降低料出料溫度,從而提高了燒結礦的產質量。如圖表4可看出流量下調后采用低臺速,厚料層,低煤耗的措施后,環冷機出料溫度較之前下降了30℃,同時固然單耗、煤氣單耗有一定程度的下降,終點溫度較之前也提升了30℃左右。

表4制定操作方針前后參數對比

2.2完善除塵灰下料量制度

從表2可看出除塵灰下料量對混合料粒級影響很大,尤其是5-8mm和<3mm的粒級占比變化較大,對于此類情況,制定除塵灰下料標準,在穩定生產過程和除塵灰倉位的情況下,除塵灰配比按照3.5±0.3%控制,杜絕隨意調整除塵灰下料量,防止除塵灰倉位過高后進行大配比放料,從而影響混合料透氣性,破壞生產過程。另一方面,利用檢修臺車糊賭爐條進行清理,并采用新型防糊賭減少爐條的糊賭。通過以上措施的實施,除塵灰倉位無大幅上升,混合料粒級趨于穩定,爐條糊賭情況得到有效控制,燒結過程透氣性呈現良好態勢,燒結礦質量明顯提高。

2.3配料室返礦加水降低返礦溫度,穩定混合料水分

針對出料溫度高造成的高溫返礦,配料室通過給返礦加水來降低返礦溫度,減少由于高溫返礦造成的混合料水分波動,從而穩定混合料粒級組成,提高燒結過程料層的透氣性,保證燒結過程在燒結機上完成,避免燒結終點后移導致的環冷機內二次燒結,從而降低環冷機出礦溫度,減少了皮帶燒損,延長了皮帶壽命。

2.4鋪底料質量控制

為了避免濕鋪底料入倉使用,采用鋪底料間隔打料,出現高溫料后停止鋪底料入倉,防止濕鋪底料入倉使用,待燒結礦溫度正常后進行入倉打料,從而避免濕鋪底料造成的過濕層加厚情況出現,保證了燒結料層的透氣性,強化了燒結過程,從而降低了環冷機出礦溫度。

2.5維護好設備 降低環冷機漏風率

針對400㎡燒結機和環冷機的密封狀況,利用檢修對燒結機漏風點進行補漏,降低燒結機的漏風率;另外對環冷機已經燒損缺失的環冷密封皮子進行更換和補加,并對環冷風機風道進行檢查補漏,通過以上措施的實施,燒結機和環冷機漏風得到了有效控制,同時為了保證環冷機密封效果長期受控,一方面細化完善了環冷機日常的點巡檢制度和維護標準,減少了由于環冷機漏風而造成的出礦溫度高的情況出現;同時通過對國內皮帶行業考察和交流,尋找高質量的耐高溫皮帶替代目前的耐高溫皮帶。

2.6效果分析

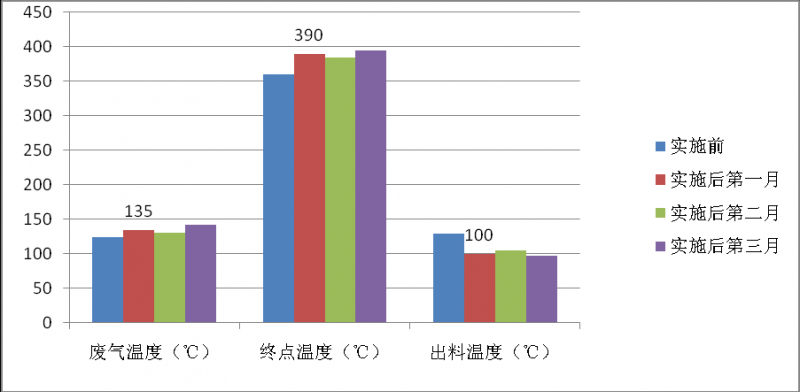

表6 實施前后各參數對比

圖1

通過表5和圖1可以看出,通過上述措施的實施, 400㎡燒結機在三個月內生產工藝參數滿足生產需求,廢氣溫度上漲6-17℃,終點溫度上漲25-35℃,環冷出料溫度下降環冷機的冷卻效果得到了有效改善,環冷機的出礦溫度較實施前下降了32℃,有效保證了燒結生產過程的穩定順行,同時燒結礦固然單耗和煤氣單耗都有不同程度的降低,皮帶壽命也得到延長。

3 結束語

通過重新制定生產工藝操作標準、臨時下調流量、完善除塵灰放灰作業標準穩定混合料水分、控制返礦溫度及設備漏風的治理等一系列措施的實施,龍鋼400㎡環冷機出礦溫度高這一問題得到的解決,有效保證了龍鋼400㎡燒結機的穩定順行。

(責任編輯:zgltw)